Veuillez laisser vos coordonnées, nous vous enverrons notre aperçu par e-mail.

Je consens à ce que mes données personnelles soient traitées afin d'envoyer du matériel de marketing personnalisé conformément à la directive sur la protection des données. Politique de confidentialité. En confirmant la soumission, vous acceptez de recevoir du matériel de marketing

Merci !

Le formulaire a été soumis avec succès.

Vous trouverez de plus amples informations dans votre boîte aux lettres.

Innowise est une société internationale de développement de logiciels à cycle complet fondée en 2007. Nous sommes une équipe de plus de 2500+ professionnels de l'informatique développant des logiciels pour d'autres

professionnels dans le monde entier.

À propos de nous

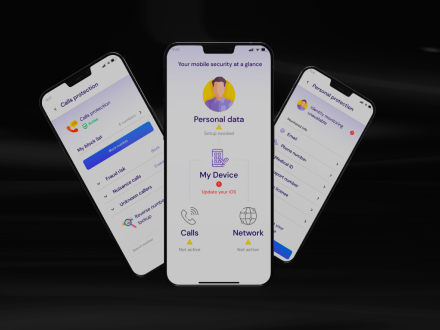

Services

Technologies

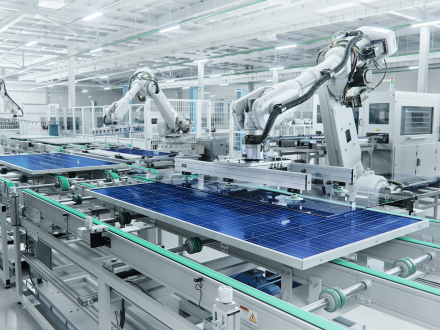

Secteurs

Projets

fr Français

Sélection de la langue

À propos de nous

Innowise est une société internationale de développement de logiciels à cycle complet fondée en 2007. Nous sommes une équipe de plus de 2500+ professionnels de l'informatique développant des logiciels pour d'autres

professionnels dans le monde entier.

Aperçu du téléchargement

Technologies

Tous les sites

technologies