Zostaw swoje dane kontaktowe, a my wyślemy Ci nasz przegląd e-mailem

Wyrażam zgodę na przetwarzanie moich danych osobowych w celu przesyłania spersonalizowanych materiałów marketingowych zgodnie z Regulaminem. Polityką Prywatności. Potwierdzając zgłoszenie, użytkownik wyraża zgodę na otrzymywanie materiałów marketingowych

Dziękuję!

Formularz został pomyślnie przesłany.

Więcej informacji można znaleźć w skrzynce pocztowej.

Innowise is an international full-cycle software development company founded in 2007. We are a team of 3,500+ IT professionals developing software for other professionals worldwide.

Zatrudnij dedykowanych programistów

Zatrudnij programistów webowych

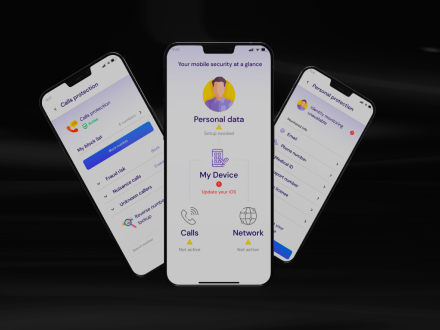

Zatrudnij programistów mobilnych

O nas

Usługi

Technologie

Branże

Portfolio

pl Polski

Innowise is an international full-cycle software development company founded in 2007. We are a team of 3,500+ IT professionals developing software for other professionals worldwide.

Zatrudnij programistów mobilnych