Wiadomość została wysłana.

Przetworzymy Twoją prośbę i skontaktujemy się z Tobą tak szybko, jak to możliwe.

Formularz został pomyślnie przesłany.

Więcej informacji można znaleźć w skrzynce pocztowej.

W tym poście pokażę, w jaki sposób sztuczna inteligencja w produkcji zmienia zasady gry, omówię historie sukcesu z życia wzięte i przedstawię praktyczny plan działania na początek. Jeśli chcesz doładować swoją halę produkcyjną, tutaj dowiesz się, co jest możliwe i jak to osiągnąć.

"AI w produkcji ma największy wpływ, gdy rozwiązuje rzeczywiste wyzwania na hali produkcyjnej, takie jak ograniczenie liczby zgłoszeń awarii o 2 w nocy, utrzymanie produkcji na właściwym torze i osiąganie celów jakościowych każdego dnia. Jeśli Twoje rozwiązanie AI nie zmniejsza w widoczny sposób przestojów lub nie zwiększa wydajności, być może nadszedł czas, aby udoskonalić swoje podejście".

Kierownik działu Big Data i AI

Produkcja przeszła dramatyczną ewolucję. To, co zaczęło się od podstawowej automatyzacji, teraz przekształciło się w coś znacznie potężniejszego: Systemy sztucznej inteligencji, które uczą się, dostosowują i pomagają zespołom wyprzedzać problemy, zamiast nieustannie na nie reagować.

Wczesna automatyzacja pomagała w powtarzalnych zadaniach, ale nie radziła sobie ze zmianami. Jedna zepsuta część, zmiana popytu lub opóźnienie dostawcy mogły wszystko zepsuć. Sztuczna inteligencja to naprawia. Dzięki danym w czasie rzeczywistym z czujników IoT i inteligentnym modelom uczenia maszynowego, systemy mogą oznaczać subtelne problemy, wcześnie wykrywać trendy i utrzymywać produkcję w ruchu bez zwykłego zgadywania.

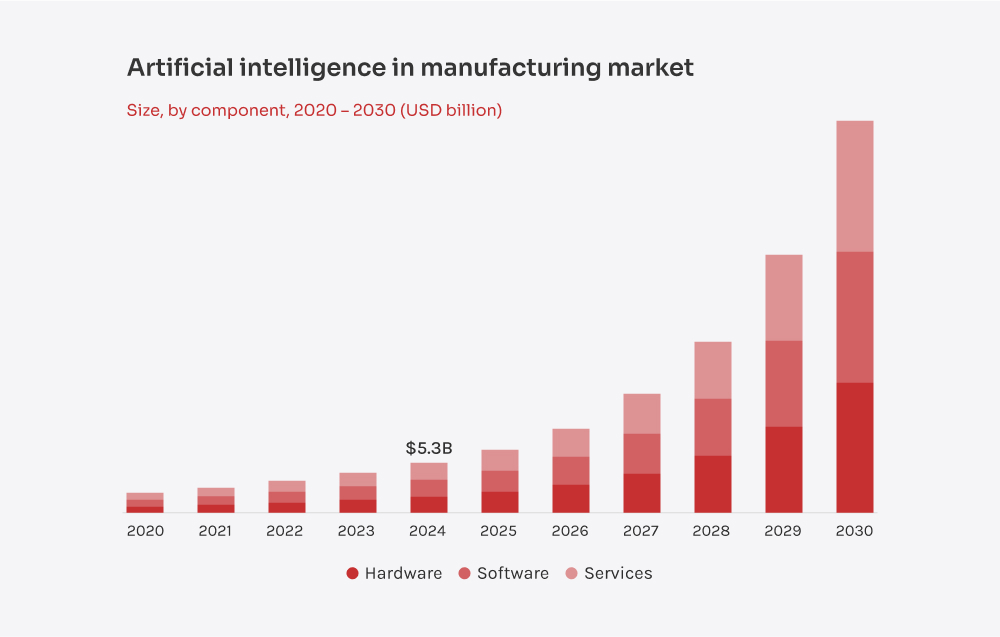

I nie chodzi tu tylko o wczesnych użytkowników testujących wody. 55% producentów przemysłowych już korzysta z generatywnej sztucznej inteligencji, a 40% planuje zwiększyć swoje inwestycje w AI, według Deloitte. Nie dlatego, że brzmi to dobrze na papierze, ale dlatego, że zapewnia wyniki tam, gdzie ma to znaczenie: czas pracy, jakość i wydajność operacyjną.

Przejdźmy do konkretów. Każdy producent, z którym pracowałem, napotyka na te same punkty nacisku: nieplanowane przestoje, poślizgi jakościowe, przeszkody w łańcuchu dostaw, zmieniające się harmonogramy, rosnące koszty i zaostrzone zasady bezpieczeństwa. To wszystko szybko się nawarstwia.

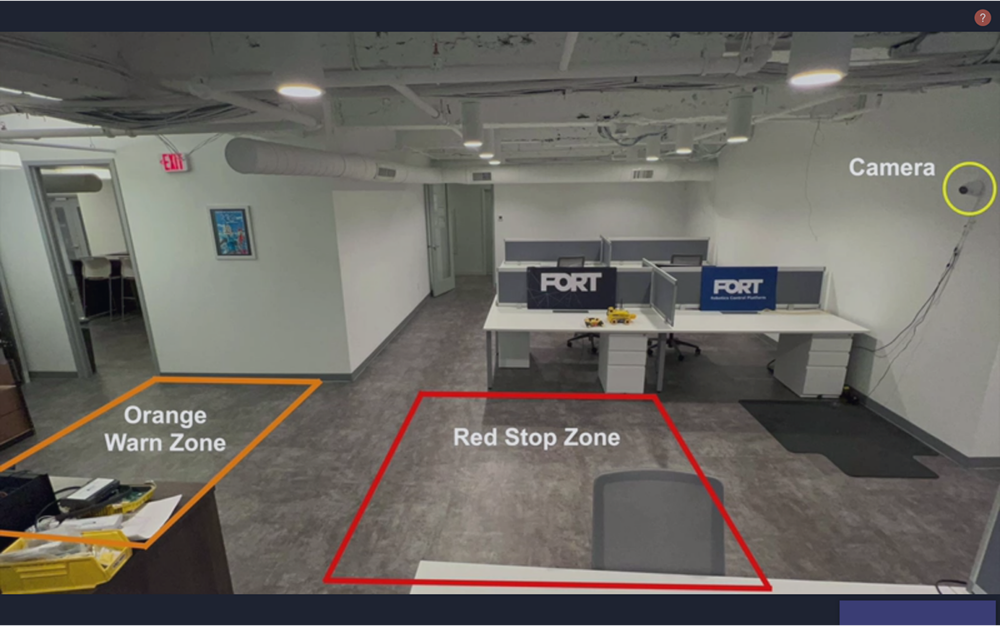

Sztuczna inteligencja pomaga przebić się przez hałas. Rozwiązania AI dla produkcji synchronizują wszystko. Utrzymuje maszyny w ruchu dzięki konserwacji predykcyjnej, wykrywa usterki w czasie rzeczywistym dzięki wizji komputerowej i dostosowuje harmonogramy produkcji w locie, gdy zmienia się popyt. Wyostrza prognozy łańcucha dostaw, ogranicza marnotrawstwo i przyspiesza rozwój produktu dzięki projektowaniu generatywnemu. A jeśli chodzi o bezpieczeństwo, sztuczna inteligencja sygnalizuje zagrożenia, zanim staną się one poważnymi problemami.

Nie chodzi tu o naprawienie jednego problemu. Chodzi o uczynienie całej operacji szybszą, szczuplejszą i bardziej odporną. Producenci, którzy teraz się na to decydują, nie tylko nadążają - oni wyprzedzają konkurencję.

W następnej części przyjrzę się bliżej rzeczywistym przypadkom użycia i temu, jak AI rozwiązania produkcyjne już teraz przekształcają hale produkcyjne.

Nie ma co do tego wątpliwości: Sztuczna inteligencja wstrząsa rzeczywistością w produkcji. Prawdziwe pytanie brzmi, jak z niej korzystać, aby faktycznie rozwiązywała codzienne problemy na hali produkcyjnej. Poniżej zebrałem niektóre z najczęstszych przykładów sztucznej inteligencji w produkcji, które przynoszą rzeczywiste, namacalne rezultaty. Ten krótki przegląd powinien dać ci solidne wyobrażenie o tym, co jest możliwe, jakich zwycięstw możesz się spodziewać i jakiego rodzaju pracy będzie to wymagało.

Wdrożenie wymaga jednak dopracowania: oświetlenie, konfiguracja kamery i solidne dane szkoleniowe mają znaczenie. Ale gdy wszystko jest już ustawione, systemy te wychwytują wady, które ludzkie oczy mogą przeoczyć, utrzymują wyższe standardy jakości i zmniejszają ryzyko niespodzianek w ostatniej chwili podczas audytów.

Łańcuchy dostaw są bardziej wrażliwe niż kiedykolwiek - skoki popytu, wahania cen surowców i globalne zakłócenia mogą szybko wytrącić produkcję z równowagi. Wielu producentów nadal polega na statycznych narzędziach ERP i arkuszach kalkulacyjnych, które nie dostosowują się wystarczająco szybko. Zmiany w sztucznej inteligencji, które przekształcają dane w czasie rzeczywistym z czujników IoT, portali dostawców, kanałów rynkowych, a nawet mediów społecznościowych w adaptacyjne prognozy. Modele takie jak sieci LSTM lub Meta's Prophet wykrywają niedobory materiałów lub gwałtowne wzrosty popytu, zanim one nastąpią.

Gdy dostawca opóźnia wysyłkę, system natychmiast przelicza punkty ponownego zamówienia, oznacza alternatywne trasy lub wskazuje zapasowych dostawców, dzięki czemu zespoły działają proaktywnie, a nie reaktywnie. Podejście to redukuje zapasy, obniża koszty magazynowania i utrzymuje linie produkcyjne w ruchu.

Na przykład, nasz zespół pomógł producentowi elektroniki ograniczenie zakłóceń w wysyłce dzięki 45% przy użyciu niestandardowego rozszerzenia internetowego AI/ML. Platforma analizuje dane dostawców, grupuje sprzedawców i prognozuje ryzyko związane z zakupami, zatrzymanie linii produkcyjnej przez 630%.

Chociaż integracja danych może być złożona, a żaden algorytm nie przewidzi każdego nieoczekiwanego zdarzenia, silne potoki danych i elastyczne planowanie sprawiają, że łańcuch dostaw jest znacznie inteligentniejszy i bardziej odporny.

Cyfrowe bliźniaki nie są jednak szybkim rozwiązaniem. Zbudowanie jednego dla całej fabryki wymaga poważnych inwestycji w infrastrukturę, oprogramowanie symulacyjne i wykwalifikowane zespoły. Dokładność danych jest również kluczowa - złe odczyty czujników mogą prowadzić do złych decyzji, więc jakość danych pozostaje najwyższym priorytetem.

Bądźmy szczerzy: Przemysł 4.0 to nie tylko przyklejenie kilku czujników do maszyn i nazwanie tego dniem. Naprawdę ważne jest to, co robisz z tymi wszystkimi danymi. W tym miejscu pojawia się sztuczna inteligencja dla produkcji. Po połączeniu sztucznej inteligencji z Internetem Rzeczy, każda część linii produkcyjnej, od pomp po ramiona robotów, zaczyna dostarczać informacje w czasie rzeczywistym. AIoT służy do monitorowania i sterowania maszynami na poziomie, któremu ludzie po prostu nie mogą dorównać.

Wyobraź sobie system, który wykrywa niewielkie wibracje lub skok temperatury i natychmiast dostosowuje ustawienia maszyny lub planuje konserwację, zanim problem się nasili. I wykracza to również poza konserwację. Ta sama konfiguracja może przewidywać braki magazynowe i automatycznie zmieniać kolejność dostaw.

Oczywiście inteligentna produkcja to nie tylko AI i IoT. Przetwarzanie Cloud ujednolica dane z inżynierii, łańcucha dostaw i dystrybucji, zapewniając pełny widok 360° operacji. Edge computing błyskawicznie podejmuje decyzje na miejscu, a cyfrowe bliźniaki pozwalają testować i udoskonalać pomysły w wirtualnej replice fabryki przed wdrożeniem ich w prawdziwym świecie. Oczywiście nic z tego nie działa bez solidnego cyberbezpieczeństwa i ścisłej integracji IT-OT.

Teraz, gdy zobaczyliśmy, co potrafi sztuczna inteligencja w produkcji, przejdźmy do trudniejszej części - faktycznego wprowadzenia jej w życie. Chciałbym, aby istniał uniwersalny podręcznik, ale tak nie jest. Każda hala produkcyjna, każda linia produkcyjna, każda firma ma swój własny zestaw celów, ograniczeń i dziwactw.

Dlatego właśnie potrzebny jest plan działania dostosowany do danej konfiguracji. Widzieliśmy firmy, które wchodziły w ślepy zaułek, próbując "zrobić AI" wszystko na raz - co kończyło się fragmentarycznymi inicjatywami, słabym przyjęciem i niewielkim lub żadnym zwrotem. Dobra wiadomość? Istnieją podstawowe kroki, które są wspólne dla większości udanych projektów. Oto praktyczne podejście, które zbudowaliśmy i udoskonaliliśmy w Innowise poprzez rzeczywiste wdrożenia produkcyjne.

Zacznij od wskazania swoich największych bolączek. Zbyt dużo odpadów? Częste przestoje? Wyznacz jasne, mierzalne cele, takie jak "obniżenie kosztów o 15%" lub "zwiększyć moc wyjściową o 20%." I pamiętaj, że sztuczna inteligencja jest tak dobra, jak dane, którymi jest zasilana. Jeśli dane są nieuporządkowane lub rozproszone, najpierw je wyczyść.

Opracuj swój plan. Określ harmonogram, zasoby i wskaźniki KPI, które będziesz śledzić, aby zmierzyć sukces. Skoncentruj się na nisko wiszących owocach - małych projektach AI, które obiecują szybkie wygrane i wyraźny zwrot z inwestycji. Wczesne sukcesy budują zaufanie we wszystkich obszarach.

Na początek niech będzie mała. Przetestuj sztuczną inteligencję na jednej maszynie lub linii montażowej, aby móc zarządzać ryzykiem. Zbierz i wyczyść dane, wybierz odpowiedni model do tego zadania i sprawdź jego wydajność za pomocą wskaźników takich jak dokładność, precyzja i wycofanie. Jeśli model nie osiąga założonych celów, dostosuj go i powtarzaj, aż to zrobi.

Gdy program pilotażowy okaże się strzałem w dziesiątkę, należy wdrożyć go w całej firmie. Ten krok oznacza integrację sztucznej inteligencji z istniejącymi systemami, takimi jak ERP, MES lub SCADA. Spodziewaj się większej ilości danych, większej złożoności i większej liczby ruchomych części. Podejście hybrydowe, równoważące rozwiązania lokalne i chmurowe, często sprawdza się najlepiej, aby zachować elastyczność i skalowalność.

AI nie jest rozwiązaniem typu "ustaw i zapomnij". Należy śledzić wskaźniki wydajności i pozostawać w kontakcie z zespołem na hali produkcyjnej. W miarę zmian w produkcji, aktualizuj i optymalizuj swoje modele, aby utrzymać ich maksymalną wydajność. Regularne poprawki gwarantują, że sztuczna inteligencja pozostanie ostra i skuteczna.

Spójrzmy prawdzie w oczy - podczas wdrażania sztucznej inteligencji nie zawsze wszystko idzie gładko. Nieoczekiwane problemy mogą wykoleić postęp, jeśli nie jesteś przygotowany. Właśnie dlatego wcześnie identyfikujemy zagrożenia i wdrażamy solidne strategie, aby stawić im czoła. Oto spojrzenie na rzeczywiste wyzwania, które widzieliśmy w terenie i sprawdzone w boju ruchy, które pomagają zamienić te wyboje na drodze w wielkie zwycięstwa.

Jeden z największych błędów, jakie widzę? Niedocenianie złożoności danych produkcyjnych. Masz czujniki, systemy ERP, systemy SCADA, MES - cały alfabet - każdy w swoim silosie, każdy generujący dane w innym formacie. Jeśli nie uporządkujesz tego od samego początku, Twój model sztucznej inteligencji utknie z zaśmieconymi danymi wejściowymi.

Pierwszą rzeczą, którą zwykle robimy, jest skonfigurowanie solidnego potoku danych, często z przepływem pracy ETL lub ELT przepływającym do scentralizowanego jeziora danych na platformie chmurowej, takiej jak AWS S3 lub Azure Data Lake. Dzięki odpowiedniemu oprogramowaniu pośredniczącemu lub warstwie integracyjnej, takiej jak Apache Kafka lub RabbitMQ, dane z różnych protokołów mogą zostać znormalizowane, zanim trafią do modelu.

Aby uzyskać najlepsze wyniki, nasz zespół stosuje rygorystyczne standardy zarządzania danymi. Mówimy tu o spójnych konwencjach nazewnictwa, kontroli wersji krytycznych zestawów danych i zawsze aktualnych metadanych. Po wdrożeniu tych elementów aplikacje AI mogą polegać na danych, którym naprawdę warto zaufać.

Rzecz w tym, że jeśli zespół nie rozumie, jak działa sztuczna inteligencja, nie zaufa jej, a nawet może ją zignorować. Widziałem inżynierów ignorujących alerty predykcyjne tylko dlatego, że nie potrafili dostrzec stojącej za nimi logiki.

Aby to naprawić, potraktuj AI jak zmianę kulturową, a nie tylko listę kontrolną szkolenia. Zamiast narzucać pracownikom moduły e-learningowe, przeprowadź praktyczne warsztaty i pozwól im eksperymentować z prawdziwymi pulpitami nawigacyjnymi. Pokaż, jak sztuczna inteligencja bezpośrednio wpływa na ich codzienną pracę, aby postrzegali ją jako partnera, a nie zagrożenie.

I bądź transparentny. Dziel się "dlaczego" stojącymi za decyzjami AI, zwłaszcza jeśli używasz bardziej złożonych modeli. Gdy zespoły rozumieją rozumowanie, znacznie bardziej prawdopodobne jest, że zaufają wynikom.

Zwiększenie łączności oznacza również zwiększenie narażenia na zagrożenia cybernetyczne. Nawet pojedyncze naruszenie może doprowadzić do zatrzymania produkcji lub wycieku cennego adresu IP. Dlatego integrujemy zabezpieczenia od pierwszego dnia, izolując obciążenia AI, szyfrując dane w tranzycie i chroniąc krytyczne zasoby w bezpiecznych skarbcach. Nasi eksperci egzekwują ścisłą kontrolę opartą na rolach, aby tylko upoważniony personel miał dostęp do wrażliwych danych. W przypadku sektorów regulowanych, na wczesnym etapie wprowadzają zgodność, unikając paniki w ostatniej chwili. Ale technologia to nie wszystko. Szkolimy zespoły w zakresie wykrywania zagrożeń i reagowania na nie w czasie rzeczywistym.

Twój pierwszy przypadek użycia sztucznej inteligencji nie będzie ostatnim, więc buduj z myślą o przyszłości. Nawet mały projekt pilotażowy wymaga modułowej konstrukcji, modeli kontenerowych i architektury natywnej dla chmury, aby płynnie się skalować.

Widziałem już zespoły, które w ciągu roku zderzyły się ze ścianą, ponieważ tworzyły rozwiązania na teraz, a nie na przyszłość. Skalowalne frameworki pozwalają uniknąć przeróbek i długu technologicznego. Platformy Cloud, takie jak AWS, Azure lub GCP, działają najlepiej, gdy dane, zarządzanie i wdrażanie są do siebie dopasowane.

I nie zapomnij o dokumentowaniu. To, co działa w jednym zakładzie, powinno być powtarzalne w innych - a jeśli tak nie jest, te lekcje są mapą drogową dla inteligentniejszego skalowania.

Z mojego doświadczenia wynika, że jeśli chodzi o sztuczną inteligencję w produkcji, zaangażowanie zespołu programistów, który naprawdę ją rozumie, pomaga przyspieszyć działania, uniknąć kosztownych pomyłek i upewnić się, że sztuczna inteligencja pasuje do istniejącego systemu MES, ERP, a nawet starszych sterowników PLC, które nadal utrzymują wszystko razem.

Ale bądźmy szczerzy: ekspertyza zewnętrzna działa tylko wtedy, gdy wewnętrzne zespoły są na pokładzie. Zawsze zalecam zaangażowanie wszystkich od pierwszego dnia. Dział IT zabezpiecza przepływ danych, inżynierowie dostosowują modele do maszyn, zespoły produkcyjne włączają sztuczną inteligencję do codziennych operacji, a kierownictwo pilnuje zwrotu z inwestycji.

Kiedy wszyscy są zgodni od samego początku, nie wdrażasz tylko kolejnego błyszczącego narzędzia - budujesz rozwiązanie, które faktycznie rozwiązuje rzeczywiste problemy na hali produkcyjnej.

Współpraca z nami wykracza poza zwykłe wprowadzanie modeli AI do przepływu pracy. Nasz zespół koncentruje się na pomaganiu producentom w naprawianiu codziennych rzeczy, które obniżają marże: nieplanowane przestoje, kwestie jakości, niespodzianki w łańcuchu dostaw i bóle głowy związane z planowaniem.

Żadnych gotowych rozwiązań na skróty. Nasi specjaliści dostosowują każde rozwiązanie - konserwację predykcyjną, wizję komputerową, planowanie w czasie rzeczywistym i inne - do maszyn, przepływów pracy i łańcucha dostaw. Chodzi o rozwiązywanie konkretnych problemów, a nie cudzych.

Nasze rozwiązania AI rozwijają się wraz z Tobą. Gdy dodajesz nowe linie lub otwierasz dodatkowe zakłady, Twoja sztuczna inteligencja jest z Tobą - bez masowych remontów lub rozpoczynania od zera. Solidna, modułowa architektura zapewnia elastyczność i gotowość na wszystko, co nadejdzie w przyszłości.

Od początkowej koncepcji do wdrożenia, robimy to wszystko pod jednym dachem - zbieranie danych, modelowanie, integracja i projektowanie front-end. Oczekuj działających prototypów szybciej niż sobie wyobrażasz i niezawodnych systemów gotowych do produkcji, które faktycznie działają.

Nasz zespół zaobserwował, że producenci skrócili nieplanowane przestoje o 30%, zmniejszyli zapasy o 25% i obniżyli straty jakości o 40%. To nie są obietnice, to wyniki rzeczywistych projektów, przekładające się bezpośrednio na wyższe marże i płynniejsze operacje.

Nie tylko przekazujemy klucze i znikamy. Otrzymujesz dedykowanego kierownika projektu, przejrzyste odprawy i wsparcie po uruchomieniu. Nasi eksperci aktualizują model, rozwiązują problemy i monitorują wydajność, dzięki czemu sztuczna inteligencja zapewnia wartość jeszcze długo po uruchomieniu.

Bądźmy szczerzy: produkcja nie staje się łatwiejsza. Wahania popytu, bóle głowy związane z łańcuchem dostaw, braki kadrowe - to wszystko szybko się sumuje. A stare sposoby radzenia sobie z tym - takie jak ręczne planowanie, statyczne systemy i silosowe arkusze kalkulacyjne - po prostu już się nie sprawdzają.

Sztuczna inteligencja daje nowe możliwości. Nie poprzez zatrudnianie większej liczby osób do rozwiązywania problemów, ale poprzez konfigurowanie systemów, które faktycznie uczą się, jak działa Twoja operacja, dostosowują się w locie i wykonują szybsze, mądrzejsze połączenia niż jakikolwiek człowiek. Nie chodzi tu o pogoń za szumem informacyjnym; chodzi o ochronę marż w świecie, w którym każde opóźnienie lub błędna prognoza boli bardziej.

Oczywiście, sztuczna inteligencja w branży produkcyjnej nie rozwiązuje wszystkiego w magiczny sposób, ale sprawia, że złożonością można zarządzać. A jeśli poważnie myślisz o prowadzeniu hali produkcyjnej, która może nadążyć (i wygrać) w ciągu najbliższych kilku lat, sztuczna inteligencja powinna znaleźć się na szczycie Twojej listy strategicznej.

Dyrektor ds. transformacji cyfrowej, CIO

Dzięki ponad 8-letniemu doświadczeniu w transformacji cyfrowej Maksim przekształca złożone wyzwania technologiczne w wymierne korzyści biznesowe. Jego prawdziwą pasją jest dostosowywanie strategii IT do szeroko zakrojonych celów, gwarantując bezproblemową adopcję cyfrową i elitarną wydajność operacyjną.

Wiadomość została wysłana.

Przetworzymy Twoją prośbę i skontaktujemy się z Tobą tak szybko, jak to możliwe.

Rejestrując się, wyrażasz zgodę na naszą Polityką Prywatności, w tym korzystanie z plików cookie i przekazywanie Twoich danych osobowych.