Lasciate i vostri contatti, vi invieremo la nostra panoramica via email

Acconsento al trattamento dei miei dati personali per l'invio di materiale di marketing personalizzato in conformità con la normativa vigente. Informativa sulla privacy. Confermando l'invio, l'utente accetta di ricevere materiale di marketing

Grazie!

Il modulo è stato inviato con successo.

Ulteriori informazioni sono contenute nella vostra casella di posta elettronica.

Innowise is an international full-cycle software development company founded in 2007. We are a team of 3,500+ IT professionals developing software for other professionals worldwide.

Assumi sviluppatori dedicati

Assumi sviluppatori web

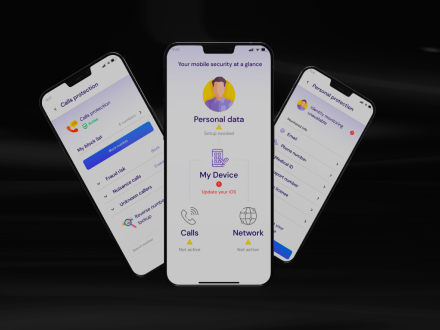

Assumi sviluppatori mobile

Chi siamo

Servizi

Tecnologie

Industrie

Portafoglio

it Italiano

Selezionare la lingua

Innowise is an international full-cycle software development company founded in 2007. We are a team of 3,500+ IT professionals developing software for other professionals worldwide.

Assumi sviluppatori mobile