Ihre Nachricht wurde gesendet.

Wir werden Ihre Anfrage bearbeiten und uns so schnell wie möglich mit Ihnen in Verbindung setzen.

Das Formular wurde erfolgreich abgeschickt.

Weitere Informationen finden Sie in Ihrem Briefkasten.

Sprache auswählen

In diesem Beitrag zeige ich, wie KI in der Fertigung die Spielregeln verändert, stelle Erfolgsgeschichten aus der Praxis vor und erstelle einen praktischen Leitfaden für den Einstieg. Wenn Sie Ihre Fertigung optimieren möchten, erfahren Sie hier, was möglich ist und wie Sie es umsetzen können.

"KI in der Fertigung erzielt die größte Wirkung, wenn sie reale, praktische Herausforderungen in der Fertigung löst, wie z. B. die Reduzierung von Störungsmeldungen um 2 Uhr morgens, die Aufrechterhaltung der Produktion im Zeitplan und die tagtägliche Einhaltung von Qualitätszielen. Wenn Ihre KI-Lösung Ausfallzeiten nicht sichtbar reduziert oder den Durchsatz nicht steigert, ist es möglicherweise an der Zeit, Ihren Ansatz zu optimieren."

Leiter für Big Data und KI

Die Fertigung hat sich dramatisch weiterentwickelt. Was mit einfacher Automatisierung begann, hat sich mittlerweile zu etwas deutlich Leistungsstärkerem entwickelt: KI-Systeme, die lernen, sich anpassen und Teams helfen, Problemen immer einen Schritt voraus zu sein, anstatt ständig darauf zu reagieren.

Frühe Automatisierung half bei wiederkehrenden Aufgaben, konnte aber mit Veränderungen nicht umgehen. Ein defektes Teil, eine veränderte Nachfrage oder eine Verzögerung bei einem Lieferanten konnten alles durcheinanderbringen. KI schafft hier Abhilfe. Mit Echtzeitdaten von IoT-Sensoren und intelligenten Machine-Learning-Modellen können Ihre Systeme subtile Probleme erkennen, Trends frühzeitig identifizieren und die Produktion ohne das übliche Rätselraten am Laufen halten.

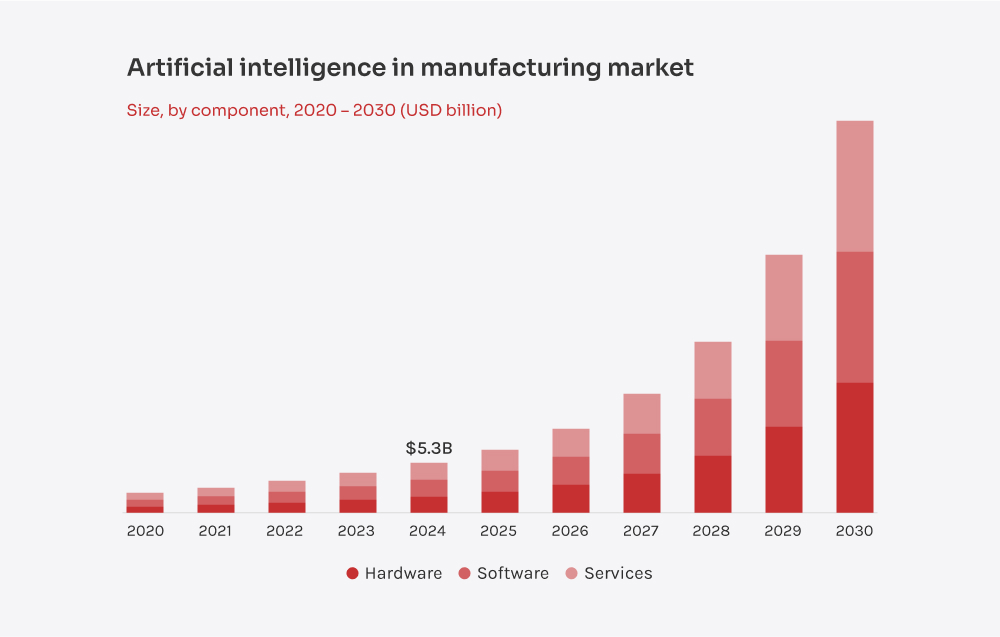

Und das sind nicht nur Early Adopters, die das Terrain testen. Laut Deloitte nutzen bereits 55 % der Industrieunternehmen generative KI, und 40 % planen, ihre KI-Investitionen zu erhöhen. Nicht, weil es auf dem Papier gut klingt, sondern weil es dort Ergebnisse liefert, wo es darauf ankommt: Betriebszeit, Qualität und Betriebseffizienz.

Gehen wir konkret vor. Jeder Hersteller, mit dem ich zusammengearbeitet habe, stößt auf die gleichen Herausforderungen: ungeplante Ausfallzeiten, Qualitätsmängel, Lieferkettenprobleme, sich ändernde Zeitpläne, steigende Kosten und strengere Sicherheitsvorschriften. Die Probleme häufen sich schnell.

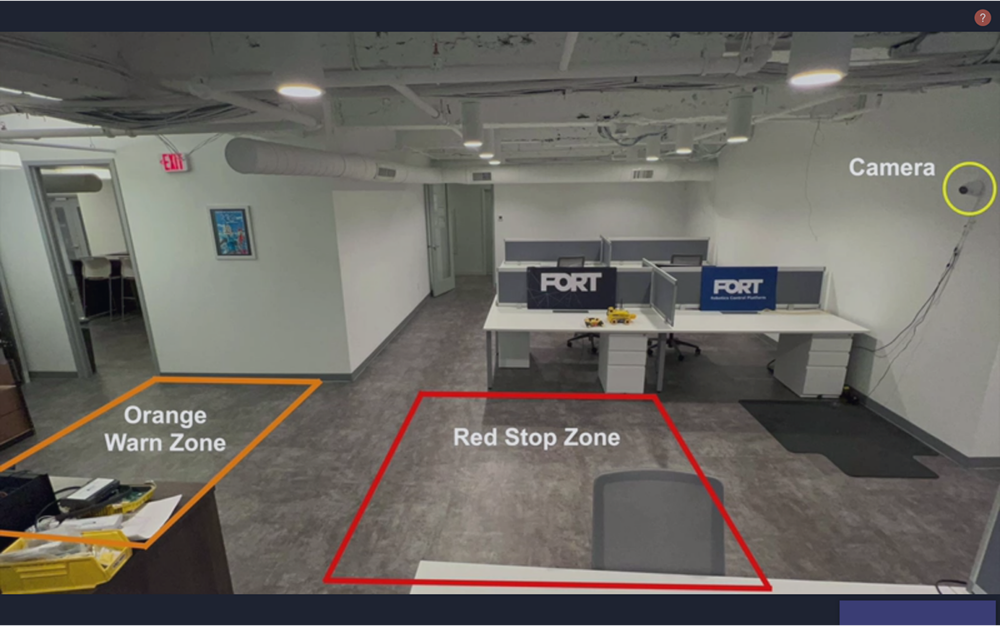

KI hilft, diese Probleme zu überwinden. KI-Lösungen für die Fertigung bringen alles in Einklang. Sie halten Maschinen mit vorausschauender Wartung am Laufen, erkennen Defekte in Echtzeit mit Computer Vision und passen Produktionspläne spontan an Nachfrageschwankungen an. Sie präzisieren Lieferkettenprognosen, reduzieren Ausschuss und beschleunigen die Produktentwicklung mit generativem Design. Und aus Sicherheitsgründen erkennt KI Gefahren, bevor sie zu echten Problemen werden.

Hier geht es nicht darum, ein Problem zu beheben. Es geht darum, den gesamten Betrieb schneller, schlanker und widerstandsfähiger zu machen. Die Hersteller, die sich jetzt dafür einsetzen, halten nicht nur Schritt – sie sind ihnen einen Schritt voraus.

Im Folgenden werde ich mir reale Anwendungsfälle genauer ansehen und zeigen, wie KI-Lösungen in der Fertigung die Fabrikhalle bereits verändern.

Kein Zweifel: KI revolutioniert die Fertigung . Die entscheidende Frage ist, wie man sie so einsetzt, dass sie die alltäglichen Probleme in der Fertigung löst. Im Folgenden habe ich einige der gängigsten Beispiele für KI in der Fertigung zusammengestellt, die echte, greifbare Ergebnisse liefern. Dieser kurze Überblick gibt Ihnen einen guten Überblick über die Möglichkeiten, die zu erwartenden Erfolge und den erforderlichen Aufwand.

Die Implementierung erfordert jedoch einige Feinabstimmungen: Beleuchtung, Kamera-Setup und solide Trainingsdaten sind entscheidend. Sobald alles perfekt eingestellt ist, erkennen diese Systeme Fehler, die dem menschlichen Auge entgehen könnten, gewährleisten höhere Qualitätsstandards und reduzieren das Risiko von Überraschungen in letzter Minute bei Audits.

Lieferketten sind anfälliger denn je – Nachfragespitzen, Rohstoffschwankungen und globale Störungen können die Produktion schnell aus dem Gleichgewicht bringen. Viele Hersteller verlassen sich immer noch auf statische ERP-Tools und Tabellenkalkulationen, die sich nicht schnell genug anpassen. Diese Probleme fordern KI-Änderungen, die Echtzeitdaten von IoT-Sensoren, Lieferantenportalen, Marktfeeds und sogar sozialen Medien in adaptive Prognosen umwandeln. Modelle wie LSTM-Netzwerke oder Metas Prophet erkennen Materialengpässe oder Nachfragespitzen, bevor sie eintreten.

Wenn ein Lieferant eine Lieferung verzögert, berechnet das System die Nachbestellpunkte sofort neu, weist auf alternative Routen hin oder hebt Ersatzlieferanten hervor, sodass die Teams proaktiv statt reaktiv agieren. Dieser Ansatz reduziert Lagerausfälle, senkt Lagerkosten und hält die Produktionslinien am Laufen.

Beispielsweise half unser Team einem Elektronikhersteller, Lieferunterbrechungen mithilfe einer maßgeschneiderten KI/ML-Weberweiterung um 45 % zu reduzieren . Die Plattform analysiert Lieferantendaten, gruppiert Anbieter und prognostiziert Beschaffungsrisiken, wodurch Produktionsstillstände um 630 % reduziert wurden.

Obwohl die Datenintegration komplex sein kann und kein Algorithmus jedes unerwartete Ereignis vorhersagt, machen leistungsstarke Datenpipelines und flexible Planung die Lieferkette weitaus intelligenter und widerstandsfähiger.

Digitale Zwillinge sind jedoch keine schnelle Lösung. Der Aufbau eines solchen Systems für eine ganze Fabrik erfordert erhebliche Investitionen in Infrastruktur, Simulationssoftware und qualifizierte Teams. Datengenauigkeit ist ebenfalls entscheidend – fehlerhafte Sensorwerte können zu Fehlentscheidungen führen, daher hat die Datenqualität weiterhin höchste Priorität.

Seien wir ehrlich: Bei Industrie 4.0 geht es nicht nur darum, ein paar Sensoren an den Maschinen anzubringen und das war’s dann auch schon. Entscheidend ist, was man mit all den Daten macht. Hier kommt KI für die Fertigung ins Spiel. Durch die Kombination von KI und IoT erhält man von jedem Teil der Produktionslinie – von der Pumpe bis zum Roboterarm – Echtzeitinformationen. AIoT dient der Überwachung und Steuerung von Maschinen auf einem Niveau, das Menschen schlicht nicht erreichen können.

Stellen Sie sich ein System vor, das selbst kleinste Vibrationen oder Temperaturspitzen erkennt und sofort Maschineneinstellungen anpasst oder Wartungsarbeiten plant, bevor ein Problem eskaliert. Und es geht über die reine Wartung hinaus. Dasselbe System kann Lagerengpässe vorhersagen und automatisch Nachschub bestellen.

Natürlich dreht es sich bei intelligenter Fertigung nicht nur um KI und IoT. Cloud Computing vereint Daten aus Entwicklung, Lieferkette und Vertrieb und ermöglicht Ihnen so einen umfassenden Überblick über alle Betriebsabläufe. Edge Computing ermöglicht schnelle Entscheidungen vor Ort, und digitale Zwillinge ermöglichen es Ihnen, Ideen in einer virtuellen Nachbildung Ihrer Fabrik zu testen und zu verfeinern, bevor Sie sie in der realen Welt umsetzen. Und natürlich funktioniert all dies nicht ohne solide Cybersicherheit und eine enge IT-OT-Integration.

Nachdem wir nun gesehen haben, was künstliche Intelligenz in der Fertigung leisten kann, kommen wir zum schwierigeren Teil – der tatsächlichen Umsetzung. Ich wünschte, es gäbe ein universelles Handbuch, aber das gibt es nicht. Jede Fabrikhalle, jede Produktionslinie, jedes Unternehmen hat seine eigenen Ziele, Einschränkungen und Eigenheiten.

Deshalb brauchen Sie einen auf Ihr Unternehmen zugeschnittenen Fahrplan. Wir haben Unternehmen erlebt, die blindlings versucht haben, KI auf einmal umzusetzen – das Ergebnis sind fragmentierte Initiativen, geringe Akzeptanz und wenig bis gar kein Nutzen. Die gute Nachricht? Es gibt grundlegende Schritte, die die meisten erfolgreichen Projekte gemeinsam haben. Hier ist der praktische Ansatz, den wir bei Innowise durch reale Fertigungseinsätze entwickelt und verfeinert haben.

Bestimmen Sie zunächst Ihre größten Schwachstellen. Zu viel Ausschuss? Häufige Ausfallzeiten? Setzen Sie sich klare, messbare Ziele wie „Kosten um 15 % senken" oder "Produktion um 20 % steigern". Und denken Sie daran: KI ist nur so gut wie die Daten, mit denen sie gefüttert wird. Sind Ihre Daten unübersichtlich oder verstreut, bereinigen Sie sie zuerst.

Entwerfen Sie Ihren Plan. Legen Sie Ihren Zeitplan, Ihre Ressourcen und die KPIs fest, die Sie zur Erfolgsmessung erfassen möchten. Konzentrieren Sie sich auf die kleinen Herausforderungen – kleine KI-Projekte, die schnelle Erfolge und einen klaren ROI versprechen. Erste Erfolge schaffen Vertrauen auf ganzer Linie.

Starten Sie klein. Testen Sie Ihre KI an einer Maschine oder einem Fließband, um das Risiko zu minimieren. Sammeln und bereinigen Sie Ihre Daten, wählen Sie das passende Modell für die jeweilige Aufgabe und überprüfen Sie dessen Leistung anhand von Kennzahlen wie Genauigkeit, Präzision und Trefferquote. Sollten Ihre Ziele nicht erreicht werden, optimieren Sie die Ergebnisse und wiederholen Sie den Vorgang, bis dies der Fall ist.

Sobald Ihr Pilotprojekt erfolgreich ist, führen Sie es betriebsweit ein. Dieser Schritt bedeutet die Integration Ihrer KI in bestehende Systeme wie ERP, MES oder SCADA. Rechnen Sie mit mehr Daten, höherer Komplexität und mehr beweglichen Komponenten. Ein hybrider Ansatz, der On-Premise- und Cloud-Lösungen kombiniert, ist oft die beste Lösung, um Flexibilität und Skalierbarkeit zu gewährleisten.

KI ist kein „Einmal einrichten und dann vergessen“-Angebot. Behalten Sie Leistungskennzahlen im Auge und bleiben Sie mit Ihrem Team in der Fertigung in Verbindung. Aktualisieren und optimieren Sie Ihre Modelle bei Produktionsänderungen, um optimale Leistung zu gewährleisten. Regelmäßige Optimierungen garantieren, dass Ihre KI stets präzise und effektiv bleibt.

Seien wir ehrlich – bei der KI-Implementierung läuft nicht immer alles reibungslos. Unerwartete Probleme können den Fortschritt bremsen, wenn Sie nicht vorbereitet sind. Deshalb erkennen wir Risiken frühzeitig und setzen robuste Strategien ein, um sie direkt anzugehen. Hier ist ein Blick auf die realen Herausforderungen, die wir in der Praxis erlebt haben, und die bewährten Maßnahmen, die helfen, diese Hindernisse in große Erfolge zu verwandeln.

Eines der größten Ausrutscher, die ich sehe? Sie unterschätzen, wie komplex Fertigungsdaten werden können. Sie haben Sensoren, ERPs, SCADA -Systeme, MES - die gesamte Alphabetsuppe - jeweils in seinem eigenen Silo, das jeweils Daten in einem anderen Format erzeugt. Wenn Sie das nicht von Anfang an sortieren, wird Ihr KI -Modell mit Müll-Input verstopft.

Das Erste, was wir normalerweise tun, ist eine solide Datenpipeline, häufig mit einem ETL- oder ELT -Workflow, der in einen zentralen Datensee auf einer Cloud -Plattform wie AWS S3 oder Azure Data Lake fließt. Mit der richtigen Middleware- oder Integrationsschicht wie Apache Kafka oder RabbitMQ können Daten aus verschiedenen Protokollen normalisiert werden, bevor es auf das Modell trifft.

Für die besten Ergebnisse setzt unser Team strenge Data Governance -Standards. Wir sprechen über konsequente Namenskonventionen, die Versionskontrolle für kritische Datensätze und immer aktuelle Metadaten. Sobald diese Teile vorhanden sind, können sich Ihre KI -Apps auf Daten verlassen, die sich tatsächlich vertrauenswürdig machen.

Das Problem ist: Wenn Ihr Team nicht versteht, wie KI funktioniert, wird es ihr nicht vertrauen und sie möglicherweise sogar ignorieren. Ich habe erlebt, dass Ingenieure prädiktive Warnungen einfach deshalb ignorierten, weil sie die Logik dahinter nicht erkennen konnten.

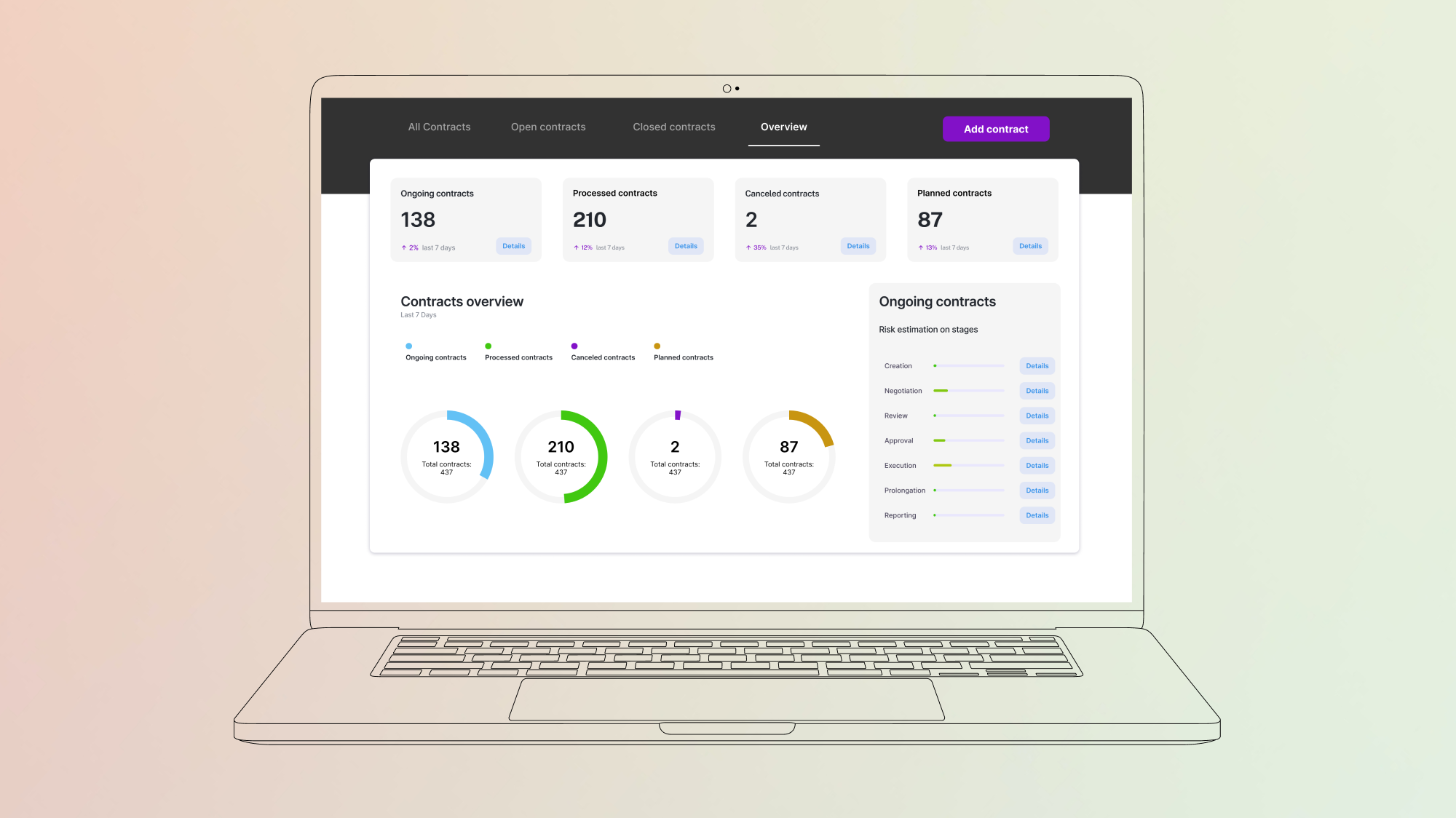

Um das zu ändern, sollten Sie KI-Aktivierung wie einen Kulturwandel behandeln, nicht nur als Schulungscheckliste. Anstatt Ihre Mitarbeiter mit E-Learning-Modulen zu überhäufen, sollten Sie praxisorientierte Workshops anbieten und ihnen die Möglichkeit geben, mit echten Dashboards zu experimentieren. Zeigen Sie, wie sich KI direkt auf ihre tägliche Arbeit auswirkt, damit sie KI als Partner und nicht als Bedrohung wahrnehmen.

Und seien Sie transparent. Teilen Sie das „Warum“ hinter KI-Entscheidungen mit, insbesondere bei komplexeren Modellen. Wenn Teams die Gründe verstehen, vertrauen sie den Ergebnissen deutlich eher.

Eine verstärkte Konnektivität erhöht auch Ihr Risiko für Cyber-Risiken. Schon ein einziger Sicherheitsverstoß kann die Produktion zum Stillstand bringen oder wertvolles geistiges Eigentum preisgeben. Deshalb integrieren wir Sicherheit vom ersten Tag an, isolieren KI-Workloads, verschlüsseln Daten während der Übertragung und schützen kritische Ressourcen in sicheren Tresoren. Unsere Experten setzen strenge rollenbasierte Kontrollen durch, sodass nur autorisiertes Personal auf sensible Daten zugreifen kann. In regulierten Branchen integrieren wir Compliance frühzeitig, um Panik in letzter Minute zu vermeiden. Doch Technologie ist nicht alles. Wir schulen Teams, um Bedrohungen in Echtzeit zu erkennen und darauf zu reagieren.

Ihr erster KI-Anwendungsfall wird nicht Ihr letzter sein. Planen Sie Ihre Projekte daher zukunftsorientiert. Selbst ein kleines Pilotprojekt benötigt modulares Design, containerisierte Modelle und eine Cloud-native Architektur für eine reibungslose Skalierung.

Ich habe Teams erlebt, die innerhalb eines Jahres an ihre Grenzen stießen, weil sie für die Gegenwart und nicht für die Zukunft konzipiert hatten. Skalierbare Frameworks ersparen Ihnen Nacharbeit und technische Schulden. Cloud-Plattformen wie AWS, Azure oder GCP funktionieren am besten, wenn Daten, Governance und Bereitstellung aufeinander abgestimmt sind.

Und vergessen Sie nicht zu dokumentieren. Was in einer Anlage funktioniert, sollte auch in anderen Anlagen wiederholbar sein – und falls nicht, bilden diese Erkenntnisse Ihren Fahrplan für eine intelligentere Skalierung.

Meiner Erfahrung nach hilft ein wirklich verständnisvolles Entwicklerteam beim Thema KI in der Fertigung, schneller voranzukommen, kostspielige Fehltritte zu vermeiden und sicherzustellen, dass KI perfekt in Ihr bestehendes MES, ERP oder sogar in die alten SPSen integriert ist.

Aber mal ehrlich: Externe Expertise hilft nur, wenn Ihre internen Teams mit an Bord sind. Ich empfehle immer, alle vom ersten Tag an einzubinden. Die IT sichert den Datenfluss, Ingenieure optimieren die Modelle passend zu Ihren Maschinen, Produktionsteams integrieren KI in den täglichen Betrieb und die Geschäftsführung behält den ROI im Auge.

Wenn alle von Anfang an auf einer Augenhöhe sind, bringen Sie nicht einfach ein weiteres tolles Tool auf den Markt – Sie entwickeln eine Lösung, die tatsächlich echte Probleme in der Fertigung löst.

Die Zusammenarbeit mit uns geht über die bloße Integration einiger KI-Modelle in Ihren Workflow hinaus. Unser Team konzentriert sich darauf, Hersteller bei der Behebung alltäglicher Probleme zu unterstützen, die ihre Margen belasten: ungeplante Ausfallzeiten, Qualitätsprobleme, Überraschungen in der Lieferkette und Planungsprobleme.

Keine Standardlösungen. Unsere Experten passen jede Lösung – vorausschauende Wartung, Computer Vision, Echtzeitplanung und mehr – an Ihre Maschinen, Ihre Arbeitsabläufe und Ihre Lieferkette an. Wir lösen Ihre spezifischen Probleme, nicht die anderer.

Unsere KI-Lösungen wachsen mit Ihnen. Wenn Sie neue Linien hinzufügen oder zusätzliche Werke eröffnen, ist Ihre KI immer dabei – ohne umfangreiche Umbauten oder Neuanfänge. Dank der robusten, modularen Architektur bleiben Sie flexibel und bereit für alles, was kommt.

Von der ersten Idee bis zur Markteinführung erledigen wir alles aus einer Hand – Datenerfassung, Modellierung, Integration und Front-End-Design. Freuen Sie sich auf funktionierende Prototypen schneller als gedacht und zuverlässige, produktionsreife Systeme, die tatsächlich funktionieren.

Unser Team hat Hersteller dabei unterstützt, ungeplante Ausfallzeiten um 30 %, Lagerbestände um 25 % und Qualitätsverluste um 40 % zu reduzieren. Das sind keine leeren Versprechungen, sondern Ergebnisse konkreter Projekte, die sich direkt in höheren Margen und reibungsloseren Abläufen niederschlagen.

Wir übergeben Ihnen nicht einfach die Schlüssel und verschwinden. Sie erhalten einen engagierten Projektmanager, klare Check-ins und Support nach dem Start. Unsere Experten halten Ihr Modell auf dem neuesten Stand, beheben Probleme und überwachen die Leistung, damit Ihre KI auch lange nach dem Go-Live noch Mehrwert bietet.

Mal ehrlich: Die Fertigung wird nicht einfacher. Nachfrageschwankungen, Lieferkettenprobleme, Personalengpässe – all das summiert sich schnell. Und die alten Methoden – wie manuelle Planung, statische Systeme und isolierte Tabellenkalkulationen – reichen einfach nicht mehr aus.

KI eröffnet Ihnen neue Wege. Nicht durch den Einsatz zusätzlicher Mitarbeiter, sondern durch die Einrichtung von Systemen, die lernen, wie Ihr Betrieb funktioniert, sich spontan anpassen und schnellere, intelligentere Entscheidungen treffen, als es ein Mensch könnte. Es geht nicht darum, einem Hype hinterherzujagen; es geht darum, Ihre Margen in einer Welt zu sichern, in der jede Verzögerung oder Fehlprognose mehr schadet.

Sicher, KI in der Fertigungsindustrie löst nicht auf magische Weise alle Probleme, aber sie macht die Komplexität beherrschbar. Und wenn Sie es ernst meinen mit einer Fertigung, die in den nächsten Jahren mithalten (und gewinnen) kann, sollte KI ganz oben auf Ihrer strategischen Liste stehen.

Leiter für Digitale Transformation, CIO

Mit über 8 Jahren Erfahrung in der digitalen Transformation verwandelt Maksim komplexe technische Herausforderungen in greifbare Geschäftserfolge. Er hat eine echte Leidenschaft dafür, IT-Strategien mit übergeordneten Zielen in Einklang zu bringen und so eine reibungslose digitale Einführung und erstklassige operative Leistung zu gewährleisten.

Ihre Nachricht wurde gesendet.

Wir werden Ihre Anfrage bearbeiten und uns so schnell wie möglich mit Ihnen in Verbindung setzen.

Mit der Anmeldung erklären Sie sich mit unseren Datenschutzrichtlinie