Bitte hinterlassen Sie Ihre Kontaktdaten, wir senden Ihnen dann unsere Übersicht per E-Mail zu

Ich stimme der Verarbeitung meiner persönlichen Daten zu, um personalisiertes Marketingmaterial in Übereinstimmung mit der der Datenschutzrichtlinie geschickt zu bekommen. Mit der Bestätigung der Anmeldung erklären Sie sich damit einverstanden, Marketingmaterial zu erhalten

Vielen Dank!

Das Formular wurde erfolgreich abgeschickt.

Weitere Informationen finden Sie in Ihrem Briefkasten.

Innowise ist ein internationales Softwareentwicklungsunternehmen

Unternehmen, das 2007 gegründet wurde. Wir sind ein Team von mehr als 2000+ IT-Experten, die Software für andere

Fachleute weltweit.

Über uns

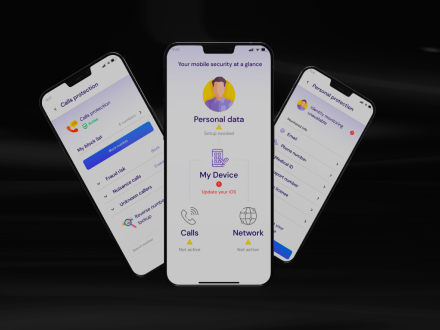

Services

Technologien

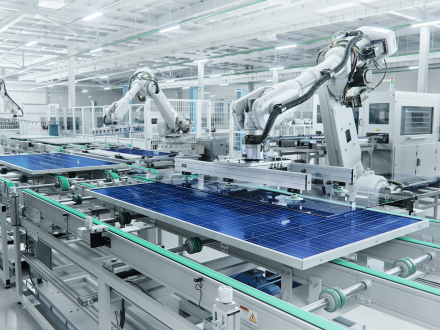

Branchen

Portfolio

de Deutsch

Sprache auswählen

Über uns

Innowise ist ein internationales Softwareentwicklungsunternehmen

Unternehmen, das 2007 gegründet wurde. Wir sind ein Team von mehr als 2000+ IT-Experten, die Software für andere

Fachleute weltweit.

Überblick downloaden

Technologien

Alle Technologien