Uw bericht is verzonden.

We verwerken je aanvraag en nemen zo snel mogelijk contact met je op.

Het formulier is succesvol verzonden.

Meer informatie vindt u in uw mailbox.

In dit artikel laat ik zien hoe AI in productie het spel verandert, bekijk ik succesverhalen uit de praktijk en leg ik een praktisch stappenplan uit om aan de slag te gaan. Als je je werkvloer wilt opwaarderen, dan is dit het juiste antwoord op de vraag wat er mogelijk is en hoe je dat voor elkaar kunt krijgen.

"AI in productie maakt de grootste impact als het echte uitdagingen op de werkvloer oplost, zoals het terugdringen van storingen om 2 uur 's nachts, het op schema houden van de productie en het halen van kwaliteitsdoelen, dag in dag uit. Als je AI-oplossing de stilstandtijd niet zichtbaar vermindert of de doorvoer niet verhoogt, is het misschien tijd om je aanpak te verfijnen."

Hoofd Big Data en AI

Productie is drastisch geëvolueerd. Wat begon met basisautomatisering is nu veranderd in iets veel krachtigers: AI-systemen die leren, zich aanpassen en teams helpen problemen voor te blijven in plaats van er voortdurend op te reageren.

Vroege automatisering hielp bij repetitieve taken, maar kon niet omgaan met verandering. Eén kapot onderdeel, een verschuiving in de vraag of een vertraging bij de leverancier kon alles in de war sturen. AI lost dat op. Met realtime gegevens van IoT-sensoren en slimme modellen voor machinaal leren kunnen je systemen subtiele problemen signaleren, trends vroegtijdig herkennen en de productie op gang houden zonder het gebruikelijke giswerk.

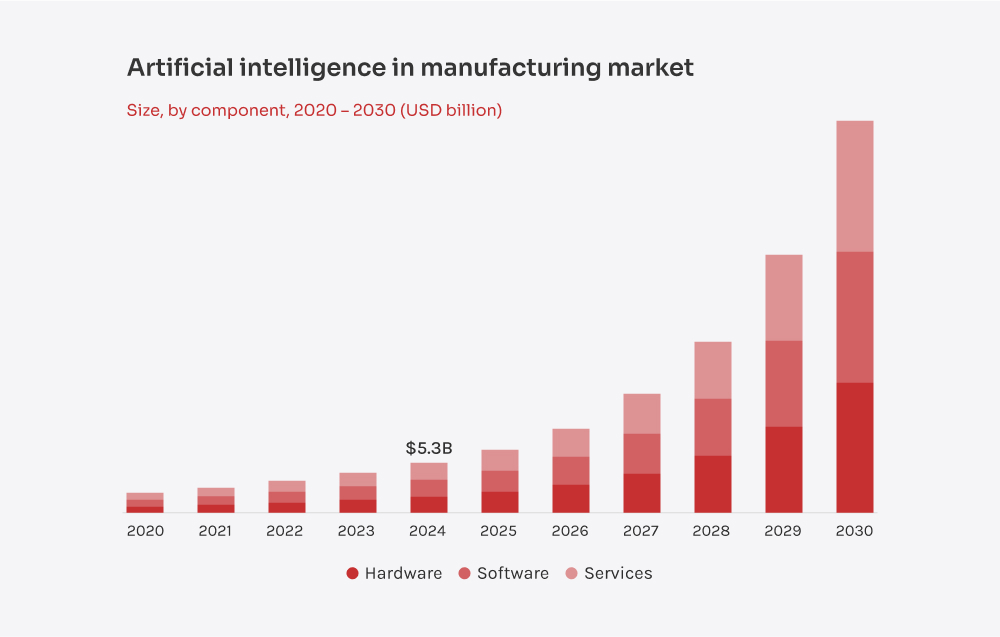

En dit zijn niet alleen early adopters die het water uitproberen. 55% van de industriële fabrikanten gebruikt al generatieve AI, en 40% is van plan zijn investeringen in AI te verhogen, volgens Deloitte. Niet omdat het op papier goed klinkt, maar omdat het resultaten oplevert waar het telt: uptime, kwaliteit en operationele efficiëntie.

Laten we specifiek zijn. Elke fabrikant waar ik mee heb gewerkt, loopt tegen dezelfde drukpunten aan: ongeplande stilstand, kwaliteitsfouten, haperingen in de toeleveringsketen, verschuivende planningen, stijgende kosten en strengere veiligheidsregels. Het stapelt zich snel op.

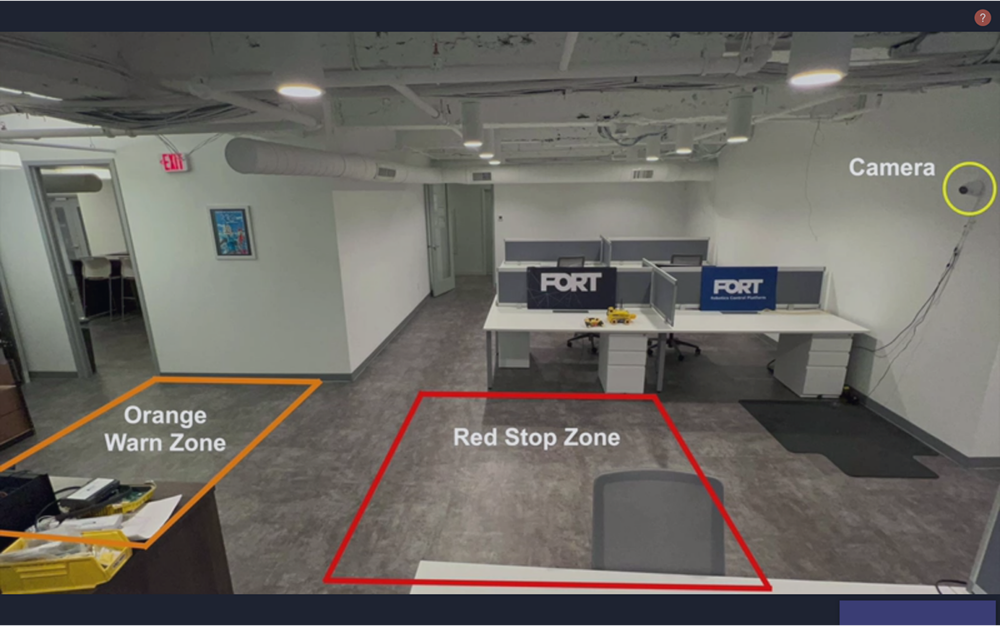

AI helpt om door de ruis heen te breken. AI-oplossingen voor productie brengen alles op één lijn. Het houdt machines draaiende met voorspellend onderhoud, spoort defecten in realtime op met computervisie en past productieschema's direct aan wanneer de vraag verandert. Het scherpt voorspellingen voor de toeleveringsketen aan, vermindert verspilling en versnelt productontwikkeling met generatief ontwerp. En voor de veiligheid signaleert AI gevaren voordat het echte problemen worden.

Dit gaat niet over het oplossen van één probleem. Het gaat erom uw hele bedrijf sneller, slanker en veerkrachtiger te maken. De fabrikanten die hier nu op inzetten, houden niet alleen gelijke tred - ze lopen voorop.

Hierna ga ik dieper in op echte gebruikssituaties en hoe AI productieoplossingen transformeren nu al de fabrieksvloer.

Geen twijfel mogelijk: AI zorgt voor opschudding in de productie. De echte vraag is hoe je het kunt gebruiken om de dagelijkse problemen op je werkvloer op te lossen. Hieronder heb ik een aantal van de meest voorkomende voorbeelden van AI in de productiesector op een rijtje gezet die echte, tastbare resultaten opleveren. Dit snelle overzicht moet je een goed idee geven van wat er mogelijk is, welke voordelen je kunt verwachten en wat voor werk er nodig is om dat te bereiken.

De implementatie vergt echter wel enige verfijning: verlichting, cameraopstelling en solide trainingsgegevens zijn allemaal van belang. Maar als alles is ingesteld, vangen deze systemen fouten op die menselijke ogen misschien over het hoofd zien, houden ze hogere kwaliteitsnormen aan en verkleinen ze de kans op verrassingen op het laatste moment tijdens audits.

Supply chains zijn kwetsbaarder dan ooit - pieken in de vraag, schommelingen in grondstoffen en wereldwijde verstoringen kunnen de productie snel uit balans brengen. Veel fabrikanten vertrouwen nog steeds op statische ERP-tools en spreadsheets die zich niet snel genoeg aanpassen. AI veranderingen die real-time gegevens van IoT-sensoren, leveranciersportals, marktfeeds en zelfs sociale media omzetten in adaptieve voorspellingen. Modellen zoals LSTM-netwerken of Meta's Prophet detecteren materiaaltekorten of pieken in de vraag voordat ze zich voordoen.

Wanneer een leverancier een zending uitstelt, herberekent het systeem direct de herbestelpunten, geeft het alternatieve routes aan of wijst het op back-upleveranciers, waardoor teams proactief blijven in plaats van reactief. Deze aanpak vermindert voorraaduitval, verlaagt opslagkosten en houdt productielijnen in beweging.

Ons team hielp bijvoorbeeld een elektronicafabrikant minder onderbrekingen in de verzending door 45% met behulp van een aangepaste AI/ML webextensie. Het platform analyseert leveranciersgegevens, clustert leveranciers en voorspelt inkooprisico's, snijproductielijn stopt door 630%.

Hoewel data-integratie complex kan zijn en geen enkel algoritme elke onverwachte gebeurtenis kan voorspellen, maken sterke datapijplijnen en flexibele planning de supply chain veel slimmer en veerkrachtiger.

Toch zijn digitale tweelingen geen snelle oplossing. Het bouwen van een digitale tweeling voor een volledige fabriek vereist een serieuze investering in infrastructuur, simulatiesoftware en bekwame teams. De nauwkeurigheid van de gegevens is ook cruciaal - slechte sensorgegevens kunnen leiden tot slechte beslissingen, dus de kwaliteit van de gegevens blijft een topprioriteit.

Laten we eerlijk zijn: Industrie 4.0 Het gaat er niet alleen om dat u een aantal sensoren op uw machines plakt en het voor gezien houdt. Waar het echt om gaat is wat je met al die gegevens doet. Dat is waar AI voor productie om de hoek komt kijken. Als je AI combineert met IoT, begint elk onderdeel van je productielijn, van pompen tot robotarmen, je real-time informatie te geven. AIoT wordt gebruikt om machines te bewaken en te besturen op een niveau waar mensen simpelweg niet aan kunnen tippen.

Stel je een systeem voor dat een kleine trilling of temperatuurpiek detecteert en onmiddellijk de machine-instellingen aanpast of onderhoud plant voordat het probleem escaleert. En het gaat ook verder dan onderhoud. Dezelfde opstelling kan voorraadtekorten voorspellen en voorraden automatisch bijbestellen.

Natuurlijk draait smart manufacturing niet alleen om AI en IoT. Cloud computing brengt gegevens van engineering, supply chain en distributie samen om u een volledig 360° beeld te geven van uw activiteiten. Edge computing neemt beslissingen op locatie in een handomdraai en met digital twins kunt u ideeën testen en verfijnen in een virtuele replica van uw fabriek voordat u ze in de echte wereld uitrolt. En natuurlijk werkt niets van dit alles zonder solide cyberbeveiliging en strakke IT-OT integratie.

Nu we hebben gezien wat kunstmatige intelligentie in productie kan doen, gaan we naar het moeilijkere deel - het daadwerkelijk in actie brengen. Ik zou willen dat er een universeel draaiboek was, maar dat is er niet. Elke fabrieksvloer, elke productielijn, elk bedrijf heeft zijn eigen doelen, beperkingen en eigenaardigheden.

Daarom heb je een stappenplan nodig dat is afgestemd op jouw organisatie. We hebben gezien dat bedrijven blindelings proberen om AI in één keer in te voeren - wat uiteindelijk resulteert in gefragmenteerde initiatieven, slechte adoptie en weinig tot geen rendement. Het goede nieuws? Er zijn fundamentele stappen die de meeste succesvolle projecten gemeen hebben. Dit is de praktische aanpak die we bij Innowise hebben ontwikkeld en verfijnd aan de hand van echte productieprojecten.

Begin met het vaststellen van je grootste pijnpunten. Te veel afval? Veel stilstand? Stel duidelijke, meetbare doelen zoals "kosten besparen met 15%" of "output verhogen met 20%." En vergeet niet dat AI slechts zo goed is als de gegevens die ermee worden gevoed. Als je gegevens rommelig of verspreid zijn, ruim ze dan eerst op.

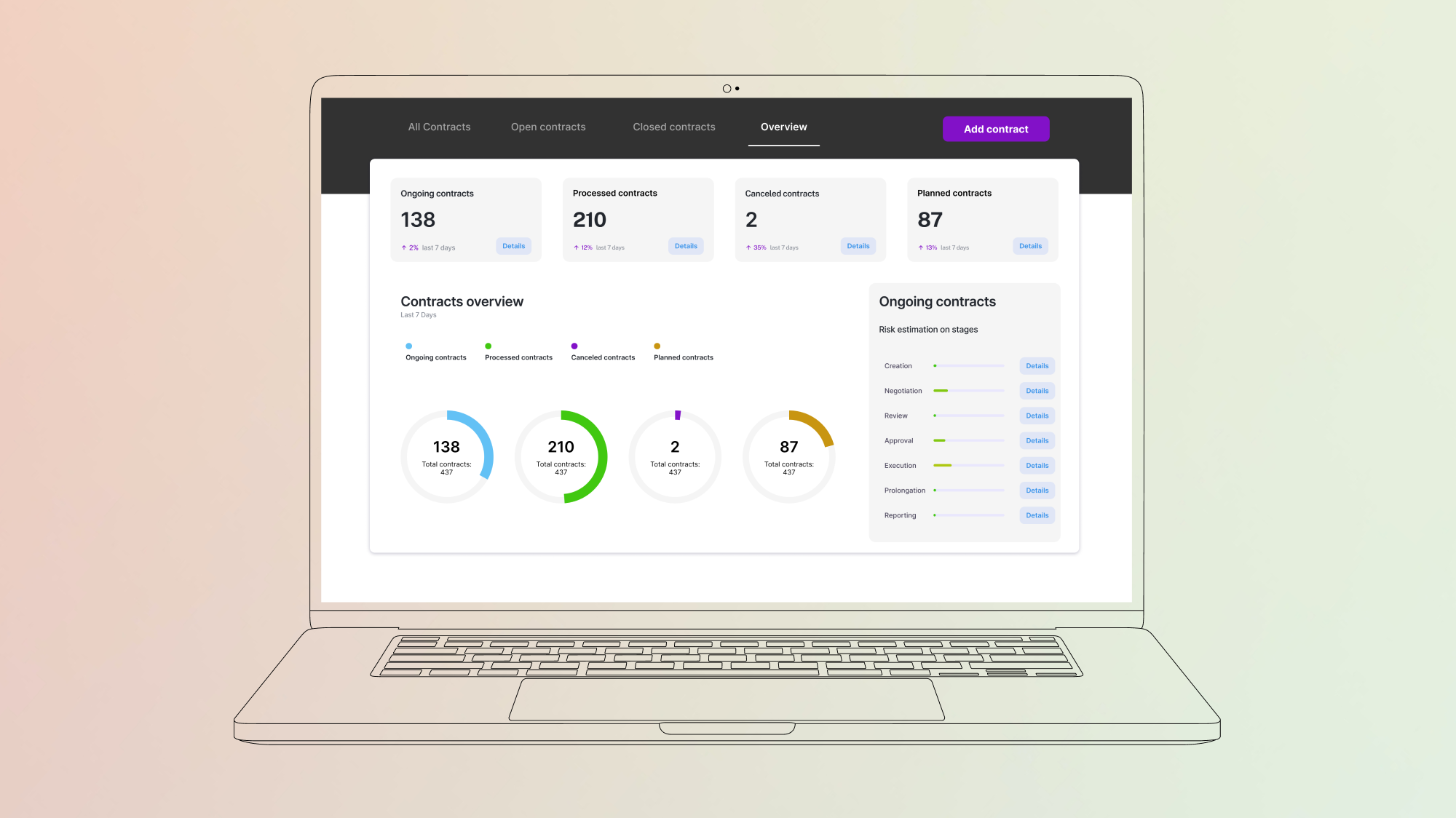

Breng je plan in kaart. Bepaal je tijdlijn, middelen en de KPI's die je gaat bijhouden om succes te meten. Richt je op het laaghangende fruit - kleine AI-projecten die snel resultaat en een duidelijke ROI beloven. Het behalen van enkele vroege successen schept vertrouwen over de hele linie.

Houd het klein om te beginnen. Test je AI op één machine of lopende band zodat je het risico kunt beheren. Verzamel en reinig je gegevens, kies het juiste model voor de taak en controleer de prestaties aan de hand van statistieken zoals nauwkeurigheid, precisie en terughalen. Als het je doelen niet haalt, pas het dan aan en herhaal tot het wel werkt.

Als je pilot een succes is, rol het dan uit over het hele bedrijf. Deze stap betekent dat je je AI moet integreren met bestaande systemen zoals ERP, MES of SCADA. Verwacht meer gegevens, meer complexiteit en meer bewegende delen. Een hybride aanpak, met een balans tussen on-prem- en cloudoplossingen, werkt vaak het beste om alles flexibel en schaalbaar te houden.

AI is geen "set it and forget it" deal. Houd de prestatiecijfers in de gaten en blijf in contact met je team op de werkvloer. Als de productie verandert, moet je je modellen bijwerken en optimaliseren zodat ze optimaal blijven presteren. Regelmatige aanpassingen garanderen dat je AI scherp en effectief blijft.

Laten we eerlijk zijn - dingen gaan niet altijd van een leien dakje tijdens een AI-implementatie. Onverwachte problemen kunnen de voortgang doen ontsporen als je niet bent voorbereid. Daarom identificeren we risico's in een vroeg stadium en implementeren we robuuste strategieën om ze direct aan te pakken. Hier volgt een blik op de uitdagingen die we in de praktijk hebben gezien en de beproefde methoden die helpen om die hobbels in de weg om te zetten in grote overwinningen.

Een van de grootste fouten die ik zie? Het onderschatten van hoe complex productiegegevens kunnen zijn. Je hebt sensoren, ERP, SCADA-systemen, MES - de hele alfabetsoep - elk in zijn eigen silo, elk in een ander formaat. Als je dat niet vanaf het begin uitzoekt, zit je AI-model opgescheept met onzinnige invoer.

Het eerste wat we meestal doen is het opzetten van een solide datapijplijn, vaak met een ETL- of ELT-workflow die uitmondt in een gecentraliseerd data lake op een cloudplatform zoals AWS S3 of Azure Data Lake. Met de juiste middleware of integratielaag, zoals Apache Kafka of RabbitMQ, kunnen gegevens uit verschillende protocollen worden genormaliseerd voordat ze in het model terechtkomen.

Voor de beste resultaten hanteert ons team strikte standaarden voor gegevensbeheer. We hebben het dan over consistente naamgevingsconventies, versiebeheer van kritieke gegevenssets en altijd bijgewerkte metagegevens. Als deze onderdelen er eenmaal zijn, kunnen je AI-apps vertrouwen op gegevens die echt de moeite waard zijn.

Het zit zo: als je team niet begrijpt hoe AI werkt, zullen ze het niet vertrouwen en misschien zelfs negeren. Ik heb technici voorspellende waarschuwingen zien negeren, gewoon omdat ze de logica erachter niet konden zien.

Om dat te verhelpen, moet je AI enablement behandelen als een cultuuromslag en niet alleen als een trainingschecklist. In plaats van e-learning modules aan je personeel op te dringen, kun je hands-on workshops geven en mensen laten experimenteren met echte dashboards. Laat zien hoe AI direct van invloed is op hun dagelijkse werk, zodat ze het zien als een partner in plaats van een bedreiging.

En wees transparant. Deel het "waarom" achter AI-beslissingen, vooral als je complexere modellen gebruikt. Als teams de redenering begrijpen, is de kans veel groter dat ze de output vertrouwen.

Meer connectiviteit betekent ook een grotere blootstelling aan cyberrisico's. Zelfs een enkele inbreuk kan de productie tot stilstand brengen of waardevolle IP lekken. Daarom integreren we beveiliging vanaf dag één, isoleren we AI-workloads, versleutelen we gegevens tijdens het transport en beveiligen we kritieke bedrijfsmiddelen in beveiligde kluizen. Onze experts voeren strikte rolgebaseerde controles uit zodat alleen bevoegd personeel toegang heeft tot gevoelige gegevens. Voor gereguleerde sectoren verankeren ze compliance in een vroeg stadium, zodat paniek op het laatste moment wordt voorkomen. Maar techniek is niet het hele plaatje. We trainen teams om bedreigingen in realtime te herkennen en erop te reageren.

Je eerste AI use case zal niet je laatste zijn, dus bouw met de toekomst in gedachten. Zelfs een kleine pilot heeft een modulair ontwerp, gecontaineriseerde modellen en een cloud-native architectuur nodig om soepel te kunnen schalen.

Ik heb teams binnen een jaar tegen een muur zien lopen omdat ze bouwden voor nu, niet voor wat er komen gaat. Schaalbare frameworks behoeden je voor rework en tech debt. Cloud platformen zoals AWS, Azure of GCP werken het beste als je data, governance en implementatie op elkaar zijn afgestemd.

En vergeet niet te documenteren. Wat werkt in de ene fabriek zou herhaalbaar moeten zijn in andere en als dat niet zo is, zijn die lessen je routekaart voor slimmer schalen.

Mijn ervaring is dat als het aankomt op AI in de productie, het inschakelen van een ontwikkelteam dat er echt verstand van heeft, je sneller vooruit kunt, kostbare misstappen kunt voorkomen en ervoor kunt zorgen dat AI precies past in je bestaande MES, ERP of zelfs die oude PLC's die de boel nog steeds draaiende houden.

Maar laten we eerlijk zijn: expertise van buitenaf werkt alleen als je interne teams meedoen. Ik raad altijd aan om iedereen er vanaf dag één bij te betrekken. IT beveiligt de gegevensstroom, technici stellen de modellen af op uw machines, productieteams voegen AI toe aan de dagelijkse werkzaamheden en de leiding houdt de ROI in de gaten.

Als iedereen vanaf het begin op één lijn zit, ben je niet zomaar een glimmende tool aan het uitrollen - je bouwt aan een oplossing die echte problemen op de werkvloer oplost.

Werken met ons gaat verder dan alleen wat AI-modellen in je workflow gooien. Ons team richt zich op het helpen van fabrikanten bij het oplossen van de alledaagse dingen die de marges naar beneden halen: ongeplande stilstand, kwaliteitsproblemen, verrassingen in de toeleveringsketen en planningshoofdpijn.

Geen kant-en-klare kortere weg. Onze experts stemmen elke oplossing - voorspellend onderhoud, computervisie, real-time planning en meer - af op uw machines, uw werkstromen, uw toeleveringsketen. Het gaat om het oplossen van uw specifieke problemen, niet die van iemand anders.

Onze AI-oplossingen groeien met u mee. Wanneer u nieuwe lijnen toevoegt of extra fabrieken opent, gaat uw AI mee voor de rit - geen enorme revisies of opnieuw beginnen. Een robuuste, modulaire architectuur houdt u flexibel en klaar voor de volgende stap.

Van het eerste concept tot de uitrol, we doen het allemaal onder één dak - gegevensverzameling, modellering, integratie en front-end ontwerp. Verwacht werkende prototypes, sneller dan je denkt, en betrouwbare productieklare systemen die echt werken.

Ons team heeft fabrikanten ongeplande stilstandtijd met 30% zien verkorten, voorraden met 25% zien afnemen en kwaliteitsverliezen met 40% zien terugdringen. Dit zijn geen beloftes; het zijn resultaten van echte projecten, die zich direct vertalen in hogere marges en soepelere operaties.

We overhandigen niet zomaar de sleutels en verdwijnen. U krijgt een toegewijde projectmanager, duidelijke check-ins en ondersteuning na de lancering. Onze experts houden uw model up-to-date, lossen problemen op en bewaken de prestaties, zodat uw AI nog lang na de lancering waarde levert.

Laten we eerlijk zijn: productie wordt er niet makkelijker op. Schommelingen in de vraag, hoofdpijn in de toeleveringsketen, personeelstekorten - het loopt snel op. En de oude manieren om hiermee om te gaan - zoals handmatige planning, statische systemen en silo spreadsheets - zijn gewoon niet meer toereikend.

AI biedt je een nieuwe weg vooruit. Niet door meer mensen op het probleem te zetten, maar door systemen op te zetten die echt leren hoe uw bedrijf werkt, zich direct aanpassen en snellere en slimmere beslissingen nemen dan een mens zou kunnen. Het gaat niet om het najagen van een hype; het gaat om het beschermen van uw marges in een wereld waarin elke vertraging of misvoorspelling meer pijn doet.

Natuurlijk lost AI in de productie-industrie niet op magische wijze alles op, maar het maakt de complexiteit wel beheersbaar. En als je serieus wilt werken aan een werkvloer die de komende jaren kan bijbenen (en winnen), dan moet AI bovenaan je strategische lijst staan.

Hoofd Digitale Transformatie, CIO

Met meer dan 8 jaar ervaring in digitale transformatie zet Maksim complexe technische uitdagingen om in tastbare bedrijfswinsten. Hij heeft een echte passie voor het afstemmen van IT-strategieën op de grote doelen, het garanderen van probleemloze digitale adoptie en operationele topprestaties.

Uw bericht is verzonden.

We verwerken je aanvraag en nemen zo snel mogelijk contact met je op.

Door u aan te melden gaat u akkoord met onze Privacybeleidmet inbegrip van het gebruik van cookies en de overdracht van uw persoonlijke gegevens.