Su mensaje ha sido enviado.

Procesaremos su solicitud y nos pondremos en contacto con usted lo antes posible.

El formulario se ha enviado correctamente.

Encontrará más información en su buzón.

Seleccionar idioma

En este artículo, mostraré cómo la IA en la fabricación está cambiando las reglas del juego, mostraré casos de éxito reales y trazaré una hoja de ruta práctica para empezar. Si quieres potenciar al máximo tu planta de producción, aquí te explico lo que es posible y cómo hacerlo realidad.

"La IA en la fabricación tiene el mayor impacto cuando resuelve los retos reales del taller, como reducir esas llamadas de avería a las 2 de la mañana, mantener la producción en marcha y alcanzar los objetivos de calidad día tras día. Si su solución de IA no está reduciendo visiblemente el tiempo de inactividad o aumentando el rendimiento, puede que sea el momento de refinar su enfoque".

Responsable de Big Data y AI

La fabricación ha evolucionado espectacularmente. Lo que empezó con una automatización básica se ha convertido en algo mucho más potente: Sistemas de IA que aprenden, se adaptan y ayudan a los equipos a anticiparse a los problemas en lugar de reaccionar constantemente ante ellos.

La automatización inicial ayudaba con las tareas repetitivas, pero no podía hacer frente a los cambios. Una pieza rota, un cambio en la demanda o el retraso de un proveedor podían echarlo todo a perder. La IA lo soluciona. Con datos en tiempo real procedentes de sensores IoT y modelos inteligentes de aprendizaje automático, sus sistemas pueden detectar problemas sutiles, detectar tendencias con antelación y mantener la producción en marcha sin las conjeturas habituales.

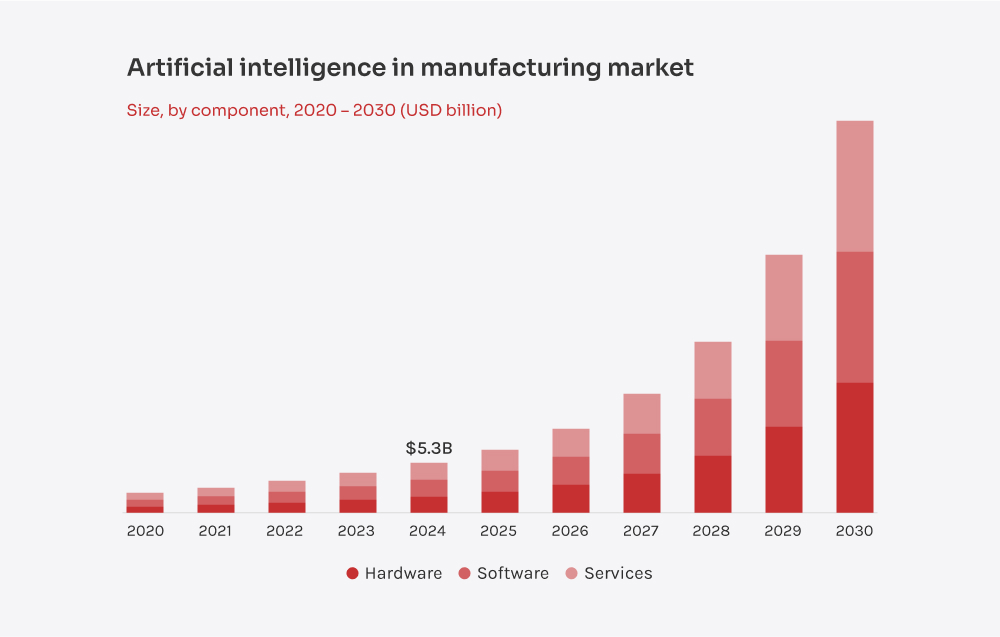

Y no se trata solo de los pioneros que están tanteando el terreno. 55% de los fabricantes industriales ya utilizan IA generativa, y 40% tienen previsto aumentar sus inversiones en IA, según Deloitte. No porque suene bien sobre el papel, sino porque ofrece resultados donde importa: tiempo de actividad, calidad y eficiencia operativa.

Seamos concretos. Todos los fabricantes con los que he trabajado se enfrentan a los mismos puntos de presión: tiempos de inactividad imprevistos, fallos de calidad, problemas en la cadena de suministro, calendarios cambiantes, costes crecientes y normas de seguridad más estrictas. Todo se acumula rápidamente.

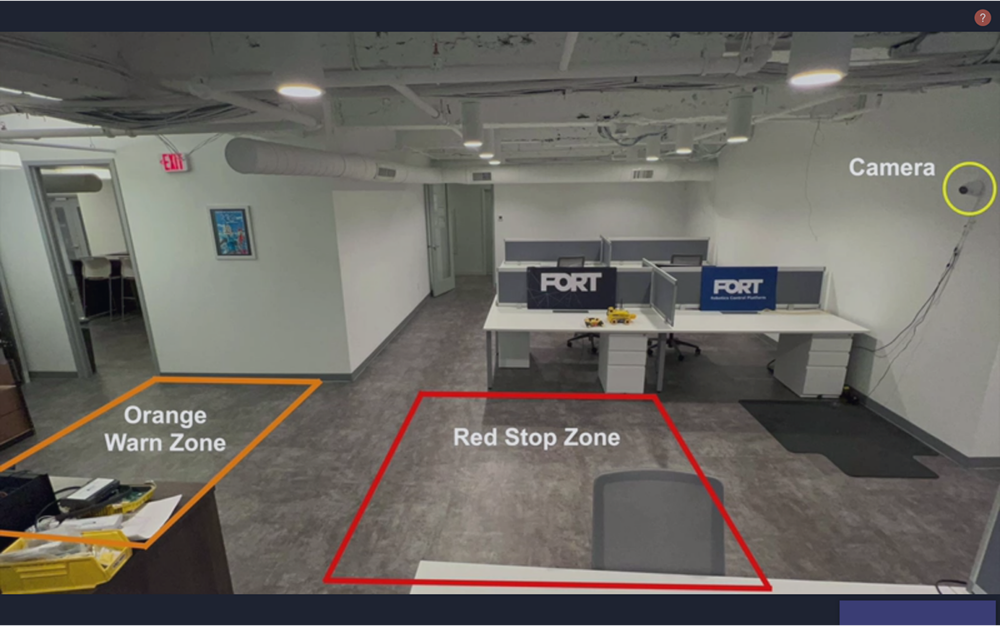

La IA ayuda a eliminar el ruido. Las soluciones de IA para la fabricación lo sincronizan todo. Mantienen las máquinas en funcionamiento con mantenimiento predictivo, detectan defectos en tiempo real con visión por ordenador y adaptan los programas de producción sobre la marcha cuando cambia la demanda. Afina las previsiones de la cadena de suministro, reduce los residuos y acelera el desarrollo de productos con el diseño generativo. En cuanto a la seguridad, la IA detecta los peligros antes de que se conviertan en problemas.

No se trata de solucionar un problema. Se trata de hacer que toda su operación sea más rápida, más ágil y más resistente. Los fabricantes que se inclinan por esto ahora no solo se mantienen al día, sino que van por delante.

A continuación, examinaré más de cerca casos de uso reales y cómo la IA soluciones de fabricación ya están transformando las fábricas.

Sin duda alguna: La IA está cambiando las cosas en la fabricación. La verdadera cuestión es cómo utilizarla para que realmente resuelva los problemas cotidianos de la planta de producción. A continuación, he reunido algunos de los ejemplos más comunes de IA en la fabricación que están dando resultados reales y tangibles. Este rápido resumen debería darle una idea sólida de lo que es posible, las ventajas que puede esperar y el tipo de trabajo que le llevará conseguirlo.

Sin embargo, la implantación requiere algunos ajustes: la iluminación, la configuración de la cámara y unos datos de formación sólidos son factores importantes. Pero una vez que todo está ajustado, estos sistemas detectan fallos que los ojos humanos podrían pasar por alto, mantienen unos estándares de calidad más elevados y reducen drásticamente la posibilidad de sorpresas de última hora durante las auditorías.

Las cadenas de suministro son más frágiles que nunca: los picos de demanda, las oscilaciones de las materias primas y las perturbaciones mundiales pueden desequilibrar la producción rápidamente. Muchos fabricantes siguen dependiendo de herramientas ERP estáticas y hojas de cálculo que no se adaptan con la suficiente rapidez. La IA transforma los datos en tiempo real procedentes de sensores IoT, portales de proveedores, fuentes de mercado e incluso redes sociales en previsiones adaptables. Modelos como las redes LSTM o Meta's Prophet detectan la escasez de materiales o los picos de demanda antes de que se produzcan.

Cuando un proveedor retrasa un envío, el sistema recalcula los puntos de pedido al instante, indica rutas alternativas o destaca proveedores de reserva, manteniendo a los equipos proactivos en lugar de reactivos. Este enfoque reduce las roturas de stock, disminuye los costes de almacenamiento y mantiene las líneas de producción en movimiento.

Por ejemplo, nuestro equipo ayudó a un fabricante de electrónica reducir las interrupciones de envío en 45% mediante una extensión web AI/ML personalizada. La plataforma analiza los datos de los proveedores, agrupa a los vendedores y prevé los riesgos de aprovisionamiento, la línea de producción de corte se detiene por 630%.

Aunque la integración de datos puede ser compleja, y ningún algoritmo predice todos los imprevistos, unos canales de datos sólidos y una planificación flexible hacen que la cadena de suministro sea mucho más inteligente y resistente.

Aun así, los gemelos digitales no son una solución rápida. Construir uno para una fábrica completa requiere una inversión importante en infraestructura, software de simulación y equipos cualificados. La precisión de los datos también es crucial: las lecturas erróneas de los sensores pueden dar lugar a decisiones equivocadas, por lo que la calidad de los datos sigue siendo una prioridad absoluta.

Seamos sinceros: Industria 4.0 no se trata sólo de colocar un montón de sensores en las máquinas y ya está. Lo que realmente importa es lo que se hace con todos esos datos. Ahí es donde entra en juego la IA para la fabricación. Cuando se combina la IA con el IoT, cada parte de la línea de producción, desde las bombas hasta los brazos robóticos, empieza a proporcionar información en tiempo real. AIoT se utiliza para supervisar y controlar maquinaria a un nivel que los humanos simplemente no pueden igualar.

Imagine un sistema que detecta una pequeña vibración o un pico de temperatura y ajusta inmediatamente la configuración de la máquina o programa el mantenimiento antes de que se agrave el problema. Y va más allá del mantenimiento. Esa misma configuración puede predecir la escasez de existencias y reordenar los suministros automáticamente.

Por supuesto, la fabricación inteligente no solo tiene que ver con la IA y el IoT. La informática Cloud unifica los datos de ingeniería, cadena de suministro y distribución para ofrecerle una visión completa de 360° de las operaciones. La informática de borde gestiona las decisiones in situ en un instante, y los gemelos digitales le permiten probar y perfeccionar ideas en una réplica virtual de su fábrica antes de ponerlas en marcha en el mundo real. Y, por supuesto, nada de esto funciona sin una ciberseguridad sólida y una estrecha integración TI-OT.

Ahora que hemos visto lo que puede hacer la inteligencia artificial en la fabricación, pasemos a la parte más difícil: ponerla realmente en práctica. Ojalá hubiera un manual universal, pero no lo hay. Cada fábrica, cada línea de producción, cada empresa tiene sus propios objetivos, limitaciones y peculiaridades.

Por eso necesita una hoja de ruta adaptada a su organización. Hemos visto empresas que se lanzan a ciegas, tratando de "hacer IA" de golpe, y al final acaban con iniciativas fragmentadas, poca adopción y escaso o nulo rendimiento. ¿La buena noticia? Hay pasos fundamentales que la mayoría de los proyectos de éxito tienen en común. Este es el enfoque práctico que hemos desarrollado y perfeccionado en Innowise a través de implantaciones reales en el sector de la fabricación.

Para empezar, identifique sus principales puntos débiles. ¿Demasiada chatarra? ¿Paradas frecuentes? Establezca objetivos claros y cuantificables como "reducir costes en 15%" o "aumentar la producción en 20%." Y recuerda, la IA sólo es tan buena como los datos con los que se alimenta. Si tus datos están desordenados o dispersos, límpialos primero.

Trace su plan. Defina el calendario, los recursos y los indicadores clave de rendimiento (KPI) que utilizará para medir el éxito. Céntrese en lo fácil: pequeños proyectos de IA que prometan resultados rápidos y un claro retorno de la inversión. Los primeros éxitos generan confianza en todos los implicados.

Empiece con poco. Pruebe su IA en una sola máquina o cadena de montaje para poder gestionar el riesgo. Recopile y limpie los datos, elija el modelo adecuado para el trabajo y compruebe su rendimiento con parámetros como la exactitud, la precisión y la recuperación. Si no alcanza sus objetivos, ajuste y repita hasta que lo haga.

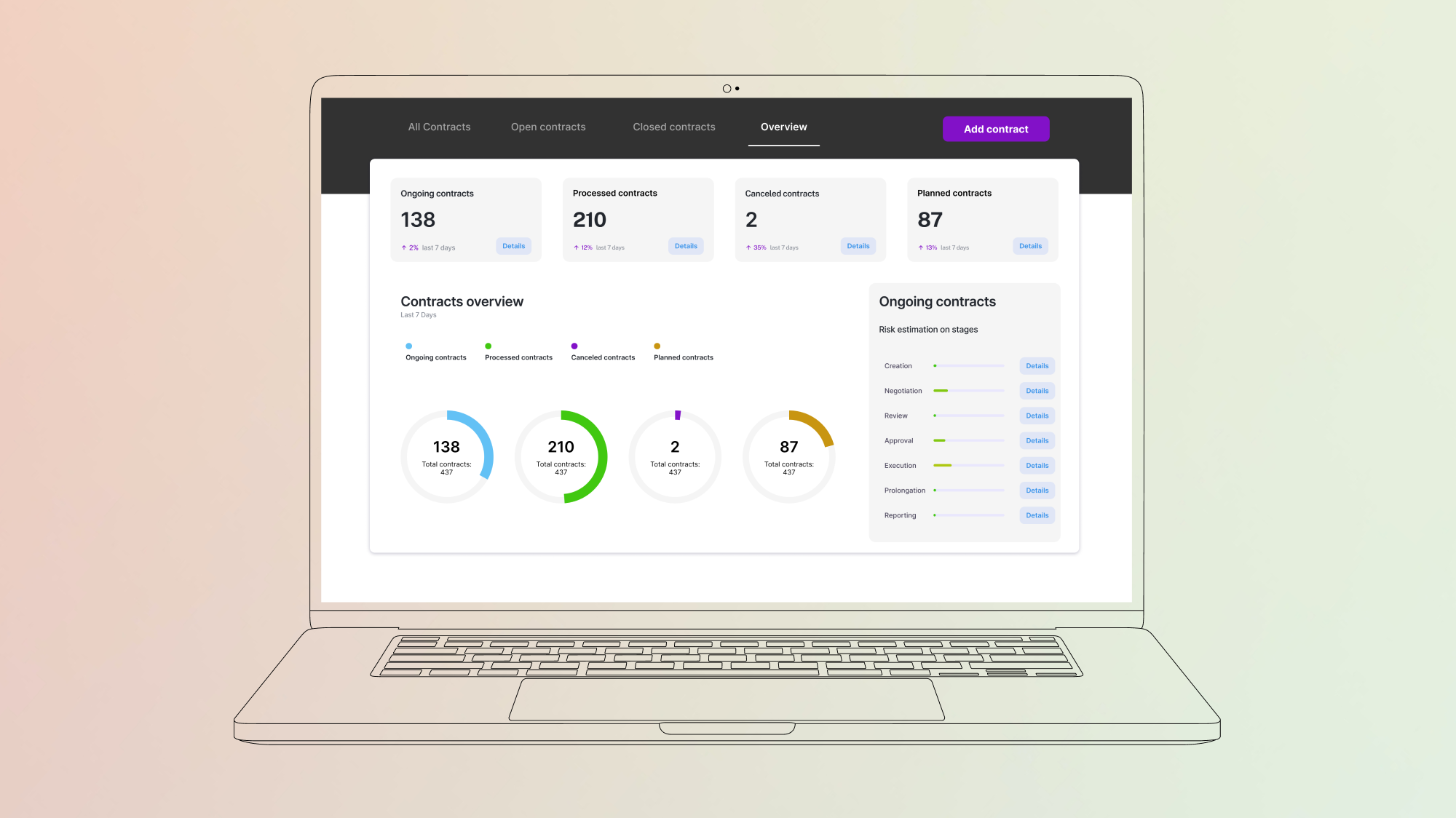

Una vez que su proyecto piloto sea un éxito, despliéguelo en toda la empresa. Este paso implica integrar la IA con los sistemas existentes, como ERP, MES o SCADA. Es de esperar que haya más datos, más complejidad y más piezas móviles. Para mantener la flexibilidad y la escalabilidad, lo mejor suele ser un enfoque híbrido, que equilibre soluciones locales y en la nube.

La inteligencia artificial no es un asunto de "configúrelo y olvídese". No pierda de vista las métricas de rendimiento y manténgase en contacto con su equipo en el taller. A medida que cambie la producción, actualice y optimice sus modelos para que sigan funcionando al máximo rendimiento. Los ajustes regulares garantizan que su IA se mantenga afilada y eficaz.

Seamos realistas: las cosas no siempre van bien durante la implantación de la IA. Los problemas inesperados pueden hacer descarrilar el progreso si no se está preparado. Por eso detectamos los riesgos en una fase temprana y desplegamos estrategias sólidas para abordarlos de frente. A continuación, echamos un vistazo a los retos del mundo real que hemos visto sobre el terreno y a las medidas de eficacia probada que ayudan a convertir esos baches en grandes victorias.

¿Uno de los mayores errores que veo? Subestimar la complejidad de los datos de fabricación. Tenemos sensores, ERP, sistemas SCADA, MES, toda la sopa de letras, cada uno en su propio silo, cada uno generando datos en un formato diferente. Si no lo solucionas desde el principio, tu modelo de IA se quedará atascado con datos basura.

Lo primero que solemos hacer es configurar una canalización de datos sólida, a menudo con un flujo de trabajo ETL o ELT que fluye hacia un lago de datos centralizado en una plataforma en la nube como AWS S3 o Azure Data Lake. Con el middleware o la capa de integración adecuados, como Apache Kafka o RabbitMQ, los datos procedentes de distintos protocolos pueden normalizarse antes de llegar al modelo.

Para obtener los mejores resultados, nuestro equipo aplica estrictas normas de gobernanza de datos. Hablamos de convenciones de nomenclatura coherentes, control de versiones en conjuntos de datos críticos y metadatos siempre actualizados. Una vez que estas piezas están en su lugar, sus aplicaciones de IA pueden confiar en datos en los que realmente vale la pena confiar.

La cuestión es la siguiente: si tu equipo no entiende cómo funciona la IA, no confiará en ella e incluso podría ignorarla. He visto a ingenieros ignorar alertas predictivas simplemente porque no podían ver la lógica detrás de ellas.

Para solucionarlo, trate la capacitación en IA como un cambio cultural, no sólo como una lista de formación. En lugar de imponer módulos de aprendizaje electrónico a su personal, organice talleres prácticos y deje que la gente experimente con cuadros de mando reales. Muéstreles cómo la IA afecta directamente a su trabajo diario, para que la vean como un aliado y no como una amenaza.

Y sea transparente. Comparta el "por qué" de las decisiones de IA, especialmente si utiliza modelos más complejos. Cuando los equipos entienden el razonamiento, es mucho más probable que confíen en el resultado.

Aumentar la conectividad también significa aumentar la exposición a los riesgos cibernéticos. Una sola brecha puede paralizar la producción o filtrar información valiosa. Por eso integramos la seguridad desde el primer día, aislando las cargas de trabajo de IA, cifrando los datos en tránsito y salvaguardando los activos críticos en bóvedas seguras. Nuestros expertos aplican estrictos controles basados en funciones para que sólo el personal autorizado pueda acceder a los datos confidenciales. Para los sectores regulados, incorporan el cumplimiento desde el principio, evitando el pánico de última hora. Pero la tecnología no lo es todo. Formamos a los equipos para que detecten y respondan a las amenazas en tiempo real.

Su primer caso de uso de IA no será el último, así que construya pensando en el futuro. Incluso un piloto pequeño necesita un diseño modular, modelos en contenedores y una arquitectura nativa en la nube para escalar sin problemas.

He visto equipos estrellarse contra un muro en menos de un año porque construyeron para el presente, no para el futuro. Los marcos escalables evitan la repetición de tareas y la deuda tecnológica. Las plataformas Cloud como AWS, Azure o GCP funcionan mejor cuando los datos, la gobernanza y la implementación están alineados.

Y no olvide documentar. Lo que funciona en una planta debería poder repetirse en otras y, si no es así, esas lecciones son tu hoja de ruta para una ampliación más inteligente.

En mi experiencia, cuando se trata de la IA en la fabricación, la incorporación de un equipo de desarrollo que realmente lo entienda le ayudará a avanzar más rápido, evitar costosos errores y asegurarse de que la IA encaja a la perfección con su MES, ERP o incluso con esos PLC heredados que todavía mantienen todo unido.

Pero seamos realistas: la experiencia externa solo funciona si los equipos internos están de acuerdo. Siempre recomiendo involucrar a todos desde el primer día. El departamento de TI asegura el flujo de datos, los ingenieros ajustan los modelos para adaptarlos a las máquinas, los equipos de producción integran la IA en las operaciones diarias y la dirección vigila el retorno de la inversión.

Cuando todo el mundo está de acuerdo desde el principio, no se trata simplemente de desplegar otra herramienta brillante, sino de crear una solución que resuelva realmente problemas reales en el taller.

Trabajar con nosotros va más allá de introducir algunos modelos de IA en su flujo de trabajo. Nuestro equipo se centra en ayudar a los fabricantes a solucionar los problemas cotidianos que reducen los márgenes: tiempos de inactividad imprevistos, problemas de calidad, sorpresas en la cadena de suministro y problemas de programación.

Nada de atajos comerciales. Nuestros expertos adaptan cada solución (mantenimiento predictivo, visión por ordenador, programación en tiempo real, etc.) a sus máquinas, sus flujos de trabajo y su cadena de suministro. Se trata de resolver sus problemas específicos, no los de otros.

Nuestras soluciones de IA crecen con usted. Cuando añada nuevas líneas o abra plantas adicionales, su IA le acompañará en el viaje, sin necesidad de revisiones masivas ni de empezar desde cero. Una arquitectura robusta y modular le mantiene flexible y preparado para lo que venga.

Desde el concepto inicial hasta la puesta en marcha, lo hacemos todo bajo un mismo techo: recopilación de datos, modelado, integración y diseño front-end. Obtendrá prototipos funcionales más rápido de lo que imagina y sistemas fiables listos para la producción que funcionan de verdad.

Nuestro equipo ha visto cómo los fabricantes reducían el tiempo de inactividad no planificado en 30%, recortaban el inventario en 25% y reducían drásticamente las pérdidas de calidad en 40%. No se trata de promesas, sino de resultados de proyectos reales que se traducen directamente en mayores márgenes y operaciones más fluidas.

No nos limitamos a entregarle las llaves y desaparecer. Tendrá un gestor de proyectos dedicado, comprobaciones claras y asistencia posterior al lanzamiento. Nuestros expertos mantienen su modelo actualizado, solucionan problemas y supervisan el rendimiento, para que su IA ofrezca valor mucho después de la puesta en marcha.

Seamos realistas: la fabricación no está siendo fácil. Las oscilaciones de la demanda, los quebraderos de cabeza de la cadena de suministro, la escasez de personal... todo se acumula rápidamente. Y las viejas formas de abordarlo, como la planificación manual, los sistemas estáticos y las hojas de cálculo aisladas, ya no sirven.

La IA le ofrece una nueva forma de avanzar. No se trata de dedicar más personal al problema, sino de crear sistemas que aprendan realmente cómo funcionan sus operaciones, se adapten sobre la marcha y realicen llamadas más rápidas e inteligentes que las que podría hacer cualquier ser humano. No se trata de perseguir el bombo publicitario; se trata de proteger sus márgenes en un mundo en el que cada retraso o previsión errónea duele más.

Sin duda, la IA en la industria manufacturera no lo resuelve todo por arte de magia, pero hace que la complejidad sea manejable. Y si se toma en serio la gestión de un taller que pueda mantener el ritmo (y ganar) en los próximos años, la IA debería estar en lo más alto de su lista estratégica.

Director de Transformación Digital, CIO

Con más de 8 años de experiencia en transformación digital, Maksim convierte complejos retos tecnológicos en victorias empresariales tangibles. Le apasiona alinear las estrategias de TI con los objetivos generales, garantizando una adopción digital sin complicaciones y un rendimiento operativo de élite.

Su mensaje ha sido enviado.

Procesaremos su solicitud y nos pondremos en contacto con usted lo antes posible.

Al registrarse, acepta nuestra Política de privacidadincluyendo el uso de cookies y la transferencia de su información personal.