Lämna dina kontaktuppgifter, så skickar vi dig vår översikt via e-post

Jag samtycker till att mina personuppgifter behandlas för att skicka personligt marknadsföringsmaterial i enlighet med Integritetspolicy. Genom att bekräfta inlämningen samtycker du till att få marknadsföringsmaterial

Tack!

Formuläret har skickats in framgångsrikt.

Ytterligare information finns i din brevlåda.

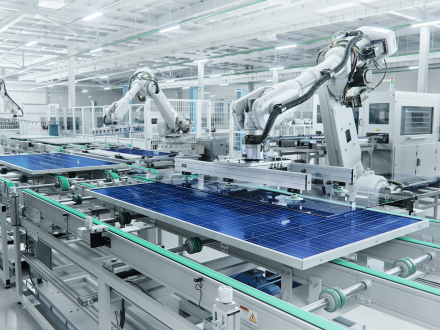

Innowise är ett internationellt företag som utvecklar mjukvara för hela cykeln som grundades 2007. Vi är ett team på över 3,000+ IT-proffs som utvecklar mjukvara för andra företag yrkesverksamma över hela världen.

Anlita dedikerade utvecklare

Anlita webbutvecklare

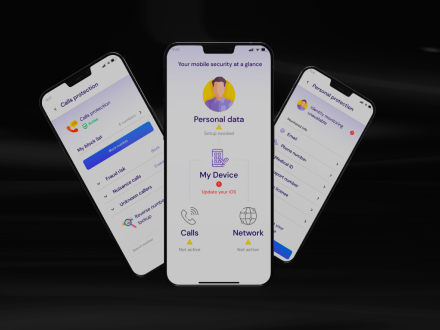

Anlita mobilutvecklare

Om oss

Tjänster

Teknik

Branscher

Portfölj

sv Svenska

Innowise är ett internationellt företag som utvecklar mjukvara för hela cykeln som grundades 2007. Vi är ett team på över 3,000+ IT-proffs som utvecklar mjukvara för andra företag yrkesverksamma över hela världen.

Anlita mobilutvecklare