Il tuo messaggio è stato inviato.

Elaboreremo la vostra richiesta e vi ricontatteremo al più presto.

Il modulo è stato inviato con successo.

Ulteriori informazioni sono contenute nella vostra casella di posta elettronica.

Selezionare la lingua

In questo post mostrerò come l'IA nel settore manifatturiero stia cambiando le carte in tavola, illustrerò storie di successo reali ed esporrò una tabella di marcia pratica per iniziare. Se state cercando di potenziare il vostro reparto di produzione, questo è il mio articolo su ciò che è possibile fare e su come farlo.

"L'IA nel settore manifatturieroha l'impatto maggiore quando risolve i problemi reali dell'officina, come la riduzione delle chiamate di guasto alle 2 di notte, il mantenimento della produzione e il raggiungimento degli obiettivi di qualità giorno dopo giorno. Se la vostra soluzione di intelligenza artificiale non sta riducendo visibilmente i tempi di inattività o aumentando la produttività, potrebbe essere il momento di perfezionare il vostro approccio".

Responsabile Big Data e AI

La produzione si è evoluta in modo radicale. Ciò che è iniziato con l'automazione di base si è trasformato in qualcosa di molto più potente: Sistemi di intelligenza artificiale che apprendono, si adattano e aiutano i team a prevenire i problemi invece di reagire costantemente ad essi.

La prima automazione aiutava a svolgere attività ripetitive, ma non era in grado di gestire i cambiamenti. Un pezzo rotto, un cambiamento nella domanda o un ritardo del fornitore potevano mandare tutto all'aria. L'intelligenza artificiale risolve questo problema. Grazie ai dati in tempo reale provenienti dai sensori IoT e ai modelli intelligenti di apprendimento automatico, i sistemi sono in grado di segnalare problemi impercettibili, individuare tempestivamente le tendenze e mantenere la produzione in movimento senza le solite congetture.

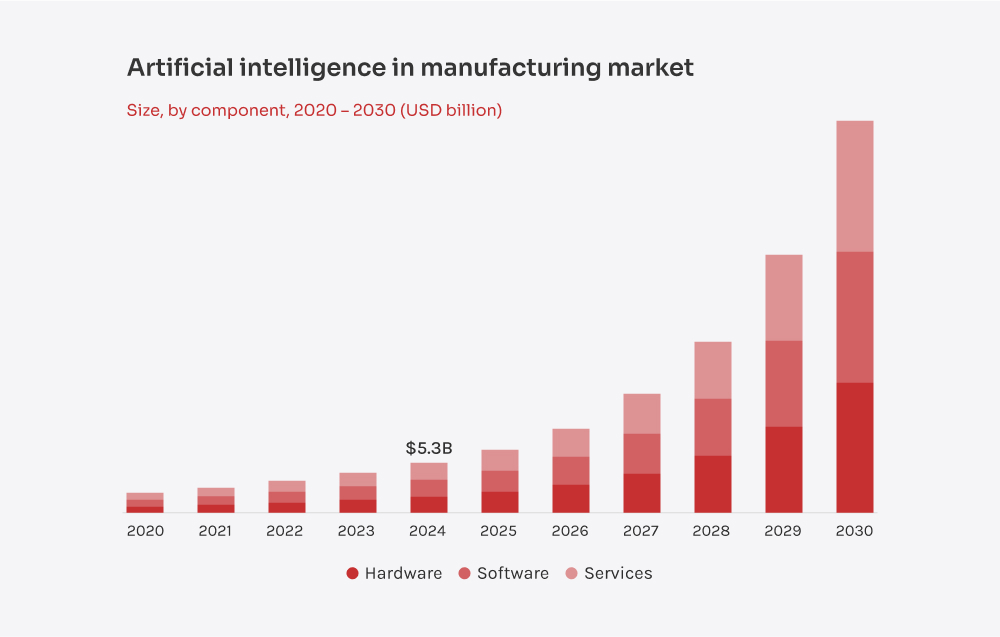

E non si tratta solo di early adopters che stanno testando le acque. Secondo Deloitte, 55% dei produttori industriali utilizzano già l'IA generativa e 40% stanno pianificando di aumentare i loro investimenti nell'IA, non perché sembra una buona idea sulla carta, ma perché fornisce risultati dove conta: tempi di attività, qualità ed efficienza operativa.

Entriamo nello specifico. Tutti i produttori con cui ho lavorato si imbattono negli stessi punti di pressione: tempi di inattività non pianificati, errori di qualità, intoppi nella catena di fornitura, spostamento dei programmi, aumento dei costi e norme di sicurezza più rigide. Le cose si accumulano velocemente.

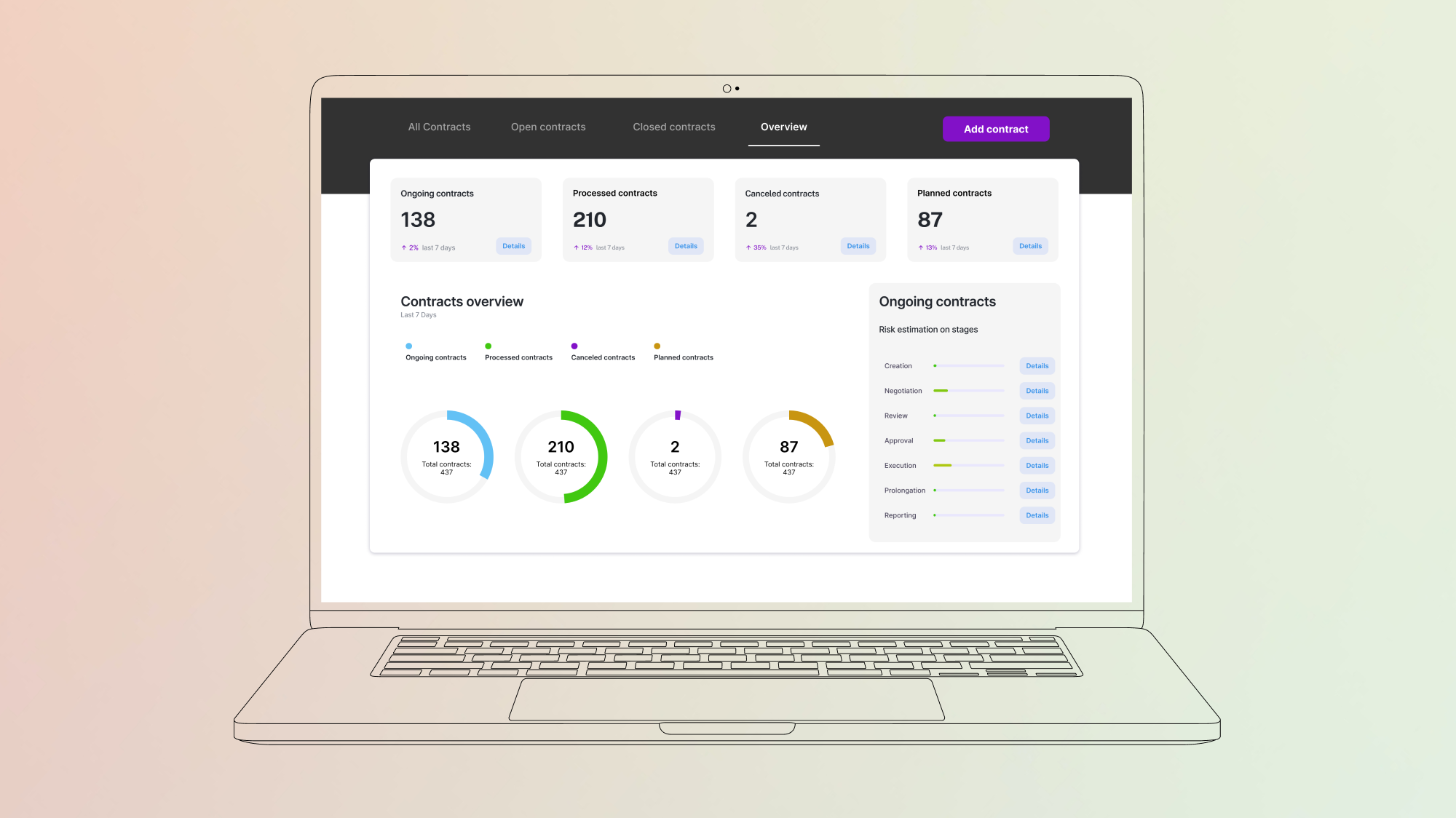

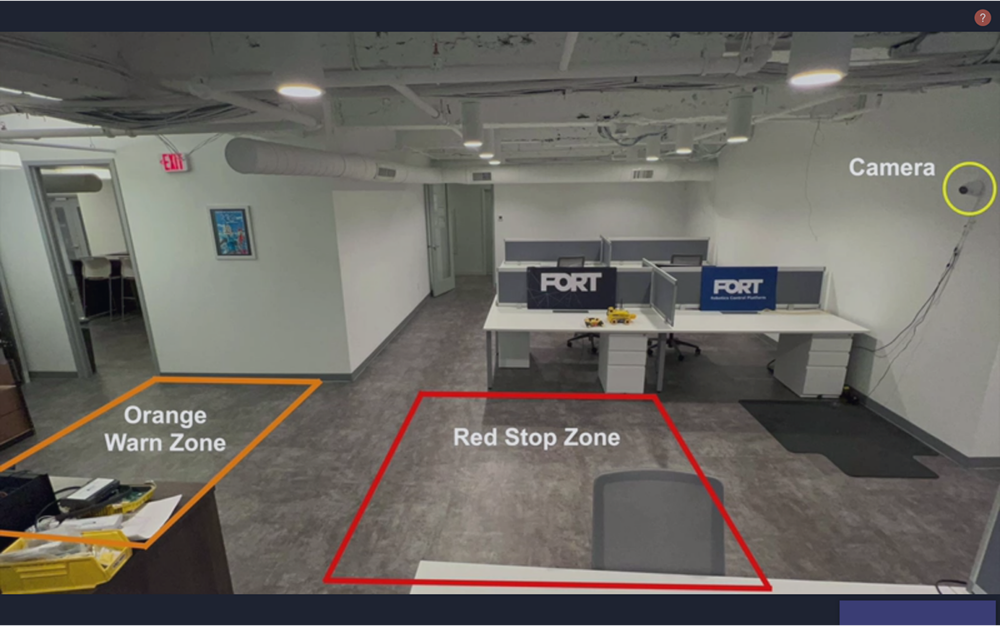

L'intelligenza artificiale aiuta a superare il rumore. Le soluzioni di intelligenza artificiale per la produzione mettono tutto in sincronia. Mantengono in funzione le macchine con la manutenzione predittiva, individuano i difetti in tempo reale con la computer vision e adattano al volo i programmi di produzione quando la domanda cambia. Affina le previsioni della catena di approvvigionamento, riduce gli sprechi e accelera lo sviluppo dei prodotti con la progettazione generativa. E per la sicurezza, l'intelligenza artificiale segnala i pericoli prima che diventino problemi veri e propri.

Non si tratta di risolvere un solo problema. Si tratta di rendere l'intera operazione più veloce, più snella e più resistente. I produttori che si stanno impegnando in questo senso non si limitano a tenere il passo, ma lo portano avanti.

A seguire, un'analisi più approfondita dei casi d'uso reali e di come l'IA soluzioni di produzione stanno già trasformando le fabbriche.

Non c'è dubbio: L'intelligenza artificiale sta sconvolgendo le cose nella produzione. Il vero problema è come utilizzarla in modo che risolva effettivamente i problemi quotidiani in officina. Di seguito, ho raccolto alcuni degli esempi più comuni di IA nel settore manifatturiero che stanno dando risultati reali e tangibili. Questa rapida panoramica dovrebbe darvi una solida idea di ciò che è possibile fare, dei vantaggi che potete aspettarvi e del tipo di lavoro necessario per arrivarci.

Tuttavia, l'implementazione richiede un po' di messa a punto: l'illuminazione, l'impostazione della telecamera e dati di formazione solidi sono tutti elementi importanti. Tuttavia, una volta che tutto è stato messo a punto, questi sistemi consentono di individuare i difetti che potrebbero sfuggire all'occhio umano, di mantenere standard qualitativi più elevati e di ridurre la possibilità di sorprese dell'ultimo minuto durante gli audit.

Le catene di approvvigionamento sono più fragili che mai: picchi di domanda, oscillazioni delle materie prime e interruzioni globali possono far saltare rapidamente l'equilibrio della produzione. Molti produttori si affidano ancora a strumenti ERP statici e a fogli di calcolo che non si adattano abbastanza rapidamente. L'intelligenza artificiale trasforma i dati in tempo reale provenienti da sensori IoT, portali dei fornitori, feed di mercato e persino social media in previsioni adattive. Modelli come le reti LSTM o Meta's Prophet rilevano le carenze di materiale o le impennate della domanda prima che si verifichino.

Quando un fornitore ritarda una spedizione, il sistema ricalcola istantaneamente i punti di riordino, segnala percorsi alternativi o evidenzia i fornitori di riserva, mantenendo i team proattivi anziché reattivi. Questo approccio riduce le scorte, taglia i costi di magazzino e mantiene le linee di produzione in movimento.

Ad esempio, il nostro team ha aiutato un produttore di elettronica ridurre le interruzioni di spedizione di 45% utilizzando un'estensione web AI/ML personalizzata. La piattaforma analizza i dati dei fornitori, raggruppa i fornitori e prevede i rischi di approvvigionamento, la linea di produzione di taglio si arresta per 630%.

Sebbene l'integrazione dei dati possa essere complessa e nessun algoritmo sia in grado di prevedere ogni evento imprevisto, una solida pipeline di dati e una pianificazione flessibile rendono la supply chain molto più intelligente e resiliente.

Tuttavia, i gemelli digitali non sono una soluzione rapida. Costruirne uno per un'intera fabbrica richiede seri investimenti in infrastrutture, software di simulazione e team qualificati. Anche l'accuratezza dei dati è fondamentale: letture sbagliate dei sensori possono portare a decisioni sbagliate, quindi la qualità dei dati rimane una priorità assoluta.

Siamo onesti: Industria 4.0 non si tratta solo di attaccare un mucchio di sensori alle macchine e concludere la giornata. Ciò che conta davvero è quello che si fa con tutti quei dati. È qui che entra in gioco l'AI per la produzione. Quando si combina l'intelligenza artificiale con l'IoT, ogni parte della linea di produzione, dalle pompe ai bracci robotici, inizia a fornire informazioni in tempo reale. L'AIoT viene utilizzata per monitorare e controllare i macchinari a un livello che gli esseri umani non possono semplicemente eguagliare.

Immaginate un sistema che rileva una piccola vibrazione o un picco di temperatura e modifica immediatamente le impostazioni della macchina o programma la manutenzione prima che il problema si aggravi. E questo va anche oltre la manutenzione. Lo stesso sistema può prevedere le carenze di magazzino e riordinare automaticamente le scorte.

Naturalmente, la produzione intelligente non riguarda solo l'AI e l'IoT. L'informatica Cloud unifica i dati provenienti dalla progettazione, dalla supply chain e dalla distribuzione per fornire una visione completa a 360° delle operazioni. L'edge computing gestisce le decisioni in loco in un attimo e i gemelli digitali consentono di testare e perfezionare le idee in una replica virtuale della fabbrica prima di lanciarle nel mondo reale. Certo, tutto questo non funziona senza una solida sicurezza informatica e una stretta integrazione IT-OT.

Ora che abbiamo visto cosa può fare l'intelligenza artificiale nel settore manifatturiero, passiamo alla parte più difficile: metterla in pratica. Vorrei che esistesse un manuale universale, ma non è così. Ogni fabbrica, ogni linea di produzione, ogni azienda ha i suoi obiettivi, i suoi vincoli e le sue peculiarità.

Ecco perché è necessaria una roadmap su misura per la vostra struttura. Abbiamo visto aziende andare alla cieca, cercando di "fare l'AI" tutto in una volta: il risultato è stato quello di avere iniziative frammentate, scarsa adozione e pochi risultati. La buona notizia? Ci sono dei passaggi fondamentali che accomunano la maggior parte dei progetti di successo. Ecco l'approccio pratico che abbiamo costruito e perfezionato in Innowise attraverso reali implementazioni nel settore manifatturiero.

Iniziate individuando i vostri maggiori punti critici. Troppi scarti? Frequenti tempi di inattività? Stabilite obiettivi chiari e misurabili come "ridurre i costi di 15%" o "aumento della produzione da parte di 20%." E ricordate che l'intelligenza artificiale è buona solo quanto i dati che le vengono forniti. Se i vostri dati sono disordinati o sparsi, puliteli prima.

Tracciate il vostro piano. Definite la tempistica, le risorse e i KPI da monitorare per misurare il successo. Concentratevi sui frutti più piccoli: piccoli progetti di intelligenza artificiale che promettono risultati rapidi e un chiaro ritorno sull'investimento. I primi successi creano fiducia in tutti i settori.

All'inizio, mantenete le dimensioni ridotte. Testate l'IA su una sola macchina o linea di assemblaggio, in modo da poter gestire il rischio. Raccogliete e pulite i vostri dati, scegliete il modello giusto per il lavoro e verificate le sue prestazioni con parametri quali accuratezza, precisione e richiamo. Se non raggiunge i vostri obiettivi, modificateli e ripeteteli finché non li raggiunge.

Una volta che il vostro pilota è un successo, diffondetelo in tutta l'azienda. Questo passo significa integrare l'IA con i sistemi esistenti come ERP, MES o SCADA. Aspettatevi più dati, più complessità e più parti mobili. Un approccio ibrido, con un equilibrio tra soluzioni on-premise e cloud, è spesso il migliore per mantenere le cose flessibili e scalabili.

L'intelligenza artificiale non è un'operazione "imposta e dimentica". Tenete d'occhio le metriche delle prestazioni e rimanete in contatto con il vostro team in officina. Quando la produzione cambia, aggiornate e ottimizzate i vostri modelli per farli funzionare al massimo delle prestazioni. Modifiche regolari garantiscono che l'IA sia sempre efficace.

Ammettiamolo: le cose non vanno sempre lisce durante l'implementazione dell'IA. Se non si è preparati, i problemi inattesi possono far deragliare i progressi. Ecco perché individuiamo i rischi in anticipo e mettiamo in atto strategie solide per affrontarli con decisione. Ecco una carrellata di sfide reali che abbiamo riscontrato sul campo e le mosse collaudate che ci aiutano a trasformare i problemi in grandi vittorie.

Uno dei maggiori errori che vedo? Sottovalutare la complessità dei dati di produzione. Ci sono sensori, ERP, sistemi SCADA, MES - l'intero alfabeto - ognuno nel proprio silo, ognuno che genera dati in un formato diverso. Se non si fa chiarezza fin dall'inizio, il modello di intelligenza artificiale si ritroverà con input inutili.

La prima cosa che facciamo di solito è impostare una solida pipeline di dati, spesso con un flusso di lavoro ETL o ELT che confluisce in un data lake centralizzato su una piattaforma cloud come AWS S3 o Azure Data Lake. Con il giusto middleware o livello di integrazione, come Apache Kafka o RabbitMQ, i dati provenienti da protocolli diversi possono essere normalizzati prima di arrivare al modello.

Per ottenere risultati ottimali, il nostro team si attiene a rigorosi standard di governance dei dati. Parliamo di convenzioni di denominazione coerenti, controllo delle versioni sui set di dati critici e metadati sempre aggiornati. Una volta che questi elementi sono a posto, le vostre applicazioni di intelligenza artificiale possono contare su dati di cui vale la pena fidarsi.

Il punto è che se il vostro team non capisce come funziona l'IA, non si fiderà e potrebbe addirittura ignorarla. Ho visto ingegneri ignorare gli avvisi predittivi semplicemente perché non riuscivano a capire la logica che li sottendeva.

Per risolvere questo problema, trattate l'abilitazione all'IA come un cambiamento culturale, non solo come una lista di controllo di formazione. Invece di scaricare moduli di e-learning sul vostro personale, organizzate workshop pratici e lasciate che le persone sperimentino con dashboard reali. Mostrate come l'IA influisca direttamente sul loro lavoro quotidiano, in modo che la vedano come un partner e non come una minaccia.

E siate trasparenti. Condividete il "perché" delle decisioni dell'IA, soprattutto se utilizzate modelli più complessi. Quando i team comprendono il ragionamento, è molto più probabile che si fidino dei risultati.

Aumentare la connettività significa anche aumentare l'esposizione ai rischi informatici. Anche una singola violazione può bloccare la produzione o far trapelare preziose proprietà intellettuali. Ecco perché integriamo la sicurezza fin dal primo giorno, isolando i carichi di lavoro dell'intelligenza artificiale, crittografando i dati in transito e salvaguardando le risorse critiche in caveau sicuri. I nostri esperti applicano controlli rigorosi basati sui ruoli, in modo che solo il personale autorizzato possa accedere ai dati sensibili. Per i settori regolamentati, incorporano la conformità fin dalle prime fasi, evitando il panico dell'ultimo minuto. Ma la tecnologia non è tutto. Addestriamo i team a individuare e rispondere alle minacce in tempo reale.

Il vostro primo caso d'uso dell'intelligenza artificiale non sarà l'ultimo, quindi costruite pensando al futuro. Anche un piccolo progetto pilota ha bisogno di un design modulare, di modelli containerizzati e di un'architettura cloud-native per scalare senza problemi.

Ho visto team che si sono arenati nel giro di un anno perché hanno costruito per il presente e non per il futuro. I framework scalabili vi evitano di rielaborare e di avere debiti tecnologici. Le piattaforme Cloud come AWS, Azure o GCP funzionano meglio quando i dati, la governance e la distribuzione sono allineati.

E non dimenticate di documentare. Ciò che funziona in un impianto dovrebbe essere ripetibile in altri - e se non lo è, queste lezioni sono la vostra tabella di marcia per una scalata più intelligente.

Secondo la mia esperienza, quando si parla di IA nel settore manifatturiero, l'ingresso di un team di sviluppatori che la capisca davvero aiuta a muoversi più rapidamente, a evitare costosi passi falsi e ad assicurarsi che l'IA si integri perfettamente con il MES, l'ERP o persino con i PLC esistenti che ancora tengono insieme le cose.

Ma siamo realisti: le competenze esterne funzionano solo se i team interni sono d'accordo. Consiglio sempre di coinvolgere tutti fin dal primo giorno. L'IT assicura il flusso dei dati, gli ingegneri mettono a punto i modelli per adattarli alle vostre macchine, i team di produzione inseriscono l'IA nelle operazioni quotidiane e la leadership tiene d'occhio il ROI.

Quando tutti sono allineati fin dall'inizio, non si tratta solo di lanciare un altro strumento scintillante, ma di costruire una soluzione che risolva effettivamente i problemi reali in officina.

La collaborazione con noi va oltre il semplice inserimento di modelli di intelligenza artificiale nel vostro flusso di lavoro. Il nostro team si concentra sull'aiutare i produttori a risolvere i problemi quotidiani che trascinano i margini: tempi di inattività non pianificati, problemi di qualità, sorprese della catena di fornitura e problemi di programmazione.

Non ci sono scorciatoie. I nostri esperti adattano ogni soluzione - manutenzione predittiva, visione computerizzata, programmazione in tempo reale e altro ancora - alle vostre macchine, ai vostri flussi di lavoro e alla vostra catena di fornitura. Si tratta di risolvere i vostri problemi specifici, non quelli di qualcun altro.

Le nostre soluzioni AI crescono con voi. Quando si aggiungono nuove linee o si aprono altri stabilimenti, l'IA segue il vostro percorso: niente revisioni massicce o ripartenze da zero. Un'architettura robusta e modulare vi consente di essere flessibili e pronti ad affrontare le prossime sfide.

Dal concetto iniziale al lancio, facciamo tutto sotto lo stesso tetto: raccolta dati, modellazione, integrazione e progettazione front-end. Aspettatevi prototipi funzionanti più velocemente di quanto possiate immaginare e sistemi affidabili pronti per la produzione che funzionano davvero.

Il nostro team ha visto i produttori ridurre i tempi di inattività non pianificati di 30%, tagliare le scorte di 25% e ridurre le perdite di qualità di 40%. Non si tratta di promesse, ma di risultati di progetti reali, che si traducono direttamente in margini più elevati e operazioni più fluide.

Non ci limitiamo a consegnare le chiavi e a sparire. Avrete un project manager dedicato, check-in chiari e supporto post-lancio. I nostri esperti tengono aggiornato il modello, risolvono i problemi e monitorano le prestazioni, in modo che l'IA fornisca valore anche dopo il lancio.

Siamo realisti: la produzione non sta diventando più facile. Le oscillazioni della domanda, i problemi della supply chain, le carenze di personale: tutto questo si somma rapidamente. E i vecchi metodi di gestione, come la pianificazione manuale, i sistemi statici e i fogli di calcolo silo, non bastano più.

L'intelligenza artificiale vi offre una nuova strada da percorrere. Non si tratta di aumentare il numero di persone che si occupano del problema, ma di creare sistemi che imparano a conoscere il funzionamento delle operazioni, si adattano al volo ed effettuano chiamate più rapide e più intelligenti di quelle che potrebbero fare gli esseri umani. Non si tratta di inseguire l'hype, ma di proteggere i vostri margini in un mondo in cui ogni ritardo o previsione errata fa più male.

Certo, l'IA nell'industria manifatturiera non risolve magicamente tutto, ma rende la complessità gestibile. E se volete davvero gestire un'officina in grado di tenere il passo (e vincere) nei prossimi anni, l'IA dovrebbe essere in cima alla vostra lista strategica.

Responsabile della trasformazione digitale, CIO

Con oltre 8 anni di esperienza nella trasformazione digitale, Maksim trasforma le complesse sfide tecnologiche in successi aziendali tangibili. Ha una vera passione per l'allineamento delle strategie IT con gli obiettivi di ampio respiro, garantendo un'adozione digitale senza problemi e prestazioni operative d'eccellenza.

Il tuo messaggio è stato inviato.

Elaboreremo la vostra richiesta e vi ricontatteremo al più presto.

Iscrivendosi si accetta il nostro Informativa sulla privacy, compreso l'uso dei cookie e il trasferimento dei vostri dati personali.