Votre message a été envoyé.

Nous traiterons votre demande et vous contacterons dès que possible.

Le formulaire a été soumis avec succès.

Vous trouverez de plus amples informations dans votre boîte aux lettres.

Sélection de la langue

Dans ce billet, je montrerai comment l'IA dans la fabrication est en train de changer la donne, je décrirai des exemples concrets de réussite et j'exposerai une feuille de route pratique pour commencer. Si vous souhaitez donner un coup de fouet à votre atelier, cet article vous expliquera clairement ce qui est possible et comment y parvenir.

"L'IA dans l'industrie manufacturièrea le plus grand impact lorsqu'elle résout les défis réels de l'atelier, tels que la réduction des appels de dépannage à 2 heures du matin, le maintien de la production sur la bonne voie et l'atteinte des objectifs de qualité jour après jour. Si votre solution d'IA ne réduit pas visiblement les temps d'arrêt ou n'augmente pas le rendement, il est peut-être temps d'affiner votre approche."

Chef du service Big Data et AI

L'industrie manufacturière a évolué de manière spectaculaire. Ce qui a commencé par une automatisation de base s'est transformé en quelque chose de beaucoup plus puissant : Des systèmes d'IA qui apprennent, s'adaptent et aident les équipes à anticiper les problèmes au lieu d'y réagir constamment.

Les débuts de l'automatisation ont facilité les tâches répétitives, mais n'ont pas permis de gérer le changement. Une pièce cassée, une évolution de la demande ou un retard de la part d'un fournisseur pouvaient tout faire échouer. L'IA résout ce problème. Grâce aux données en temps réel des capteurs IoT et aux modèles intelligents d'apprentissage automatique, vos systèmes peuvent signaler des problèmes subtils, repérer rapidement les tendances et maintenir la production en mouvement sans les conjectures habituelles.

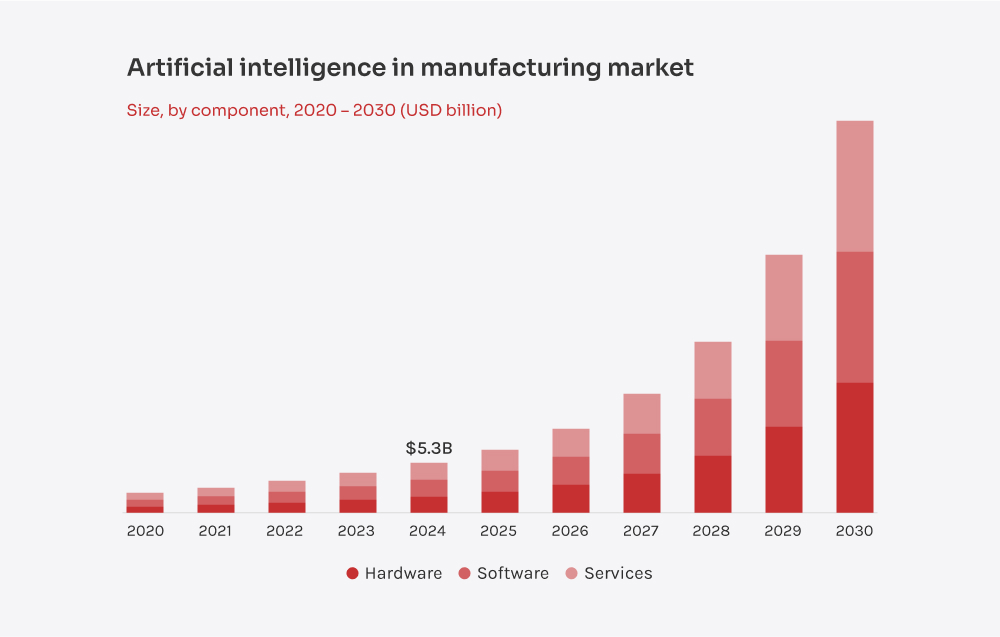

Et il ne s'agit pas seulement d'utilisateurs précoces qui tâtent le terrain. 55% des fabricants industriels utilisent déjà l'IA générative, et 40% prévoient d'augmenter leurs investissements dans l'IA, selon Deloitte. Non pas parce que cela semble bien sur le papier, mais parce que cela donne des résultats là où c'est important : le temps de fonctionnement, la qualité et l'efficacité opérationnelle.

Soyons précis. Tous les fabricants avec lesquels j'ai travaillé se heurtent aux mêmes points de pression : temps d'arrêt imprévus, défauts de qualité, problèmes de chaîne d'approvisionnement, décalage des calendriers, augmentation des coûts et durcissement des règles de sécurité. Les problèmes s'accumulent rapidement.

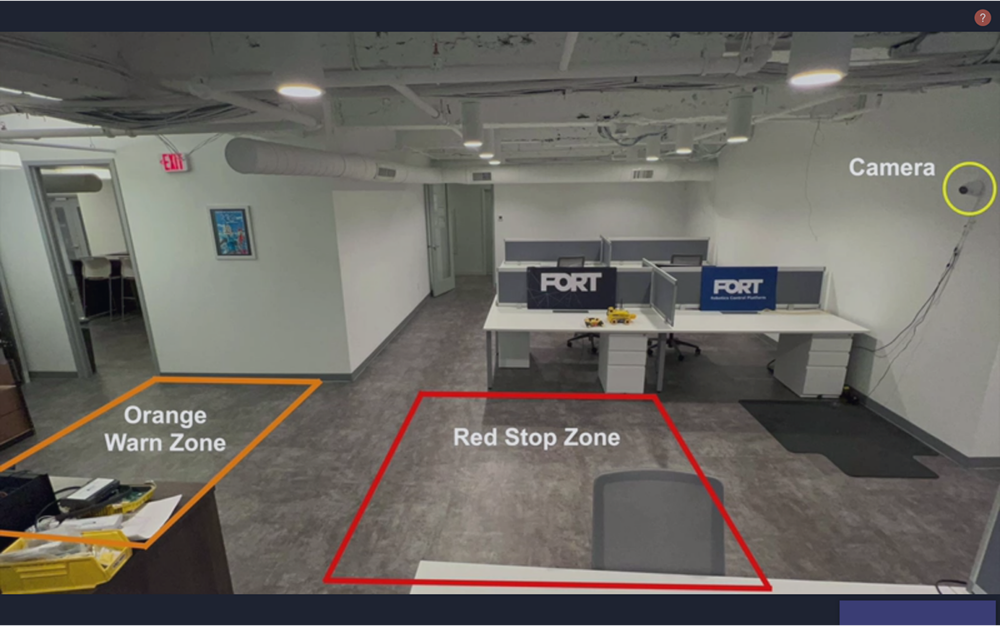

L'IA permet de faire la part des choses. Les solutions d'IA pour l'industrie manufacturière synchronisent tout. Elles maintiennent les machines en état de marche grâce à la maintenance prédictive, repèrent les défauts en temps réel grâce à la vision par ordinateur et adaptent les programmes de production à la volée lorsque la demande évolue. Elles affinent les prévisions de la chaîne d'approvisionnement, réduisent les déchets et accélèrent le développement des produits grâce à la conception générative. Et pour la sécurité, l'IA signale les dangers avant qu'ils ne deviennent des problèmes à part entière.

Il ne s'agit pas de régler un seul problème. Il s'agit de rendre l'ensemble de vos opérations plus rapides, plus légères et plus résistantes. Les fabricants qui s'engagent dans cette voie ne se contentent pas de suivre, ils prennent de l'avance.

J'examinerai ensuite de plus près des cas d'utilisation réels et la manière dont l'IA solutions de fabrication transforment déjà les ateliers.

Il n'y a aucun doute à ce sujet : L'IA bouleverse la donne dans l'industrie manufacturière. La vraie question est de savoir comment l'utiliser pour qu'elle résolve réellement les problèmes quotidiens de votre atelier. Ci-dessous, j'ai rassemblé quelques-uns des exemples les plus courants d'IA dans l'industrie manufacturière qui donnent des résultats réels et tangibles. Cet aperçu rapide devrait vous donner une idée solide de ce qui est possible, des gains que vous pouvez attendre et du type de travail nécessaire pour y parvenir.

Toutefois, la mise en œuvre nécessite quelques ajustements : l'éclairage, la configuration de la caméra et des données de formation solides sont autant d'éléments qui entrent en ligne de compte. Mais une fois que tout est réglé, ces systèmes permettent de détecter les défauts que l'œil humain pourrait manquer, de maintenir des normes de qualité plus élevées et de réduire les risques de surprises de dernière minute lors des audits.

Les chaînes d'approvisionnement sont plus fragiles que jamais - les pics de demande, les fluctuations des matières premières et les perturbations mondiales peuvent déséquilibrer rapidement la production. De nombreux fabricants s'appuient encore sur des outils ERP statiques et des feuilles de calcul qui ne s'adaptent pas assez rapidement. L'IA transforme les données en temps réel provenant de capteurs IoT, de portails de fournisseurs, de flux de marché et même de médias sociaux en prévisions adaptatives. Des modèles tels que les réseaux LSTM ou Meta's Prophet détectent les pénuries de matériaux ou les hausses de la demande avant qu'elles ne se produisent.

Lorsqu'un fournisseur retarde une livraison, le système recalcule instantanément les points de réapprovisionnement, signale les itinéraires alternatifs ou met en évidence les fournisseurs de secours, ce qui permet aux équipes d'être proactives plutôt que réactives. Cette approche permet de réduire les ruptures de stock, de diminuer les coûts d'entreposage et de maintenir les lignes de production en mouvement.

Par exemple, notre équipe a aidé un fabricant d'électronique à réduire les perturbations de l'expédition par 45% à l'aide d'une extension web AI/ML personnalisée. La plateforme analyse les données des fournisseurs, regroupe les fournisseurs et prévoit les risques liés à l'approvisionnement, la ligne de production de coupe s'arrête par 630%.

Bien que l'intégration des données puisse être complexe et qu'aucun algorithme ne puisse prédire tous les événements inattendus, de solides pipelines de données et une planification flexible rendent la chaîne d'approvisionnement beaucoup plus intelligente et résiliente.

Pourtant, les jumeaux numériques ne sont pas une solution miracle. La mise en place d'une usine complète nécessite un investissement important dans l'infrastructure, les logiciels de simulation et les équipes qualifiées. La précision des données est également cruciale - de mauvaises lectures de capteurs peuvent conduire à de mauvaises décisions, c'est pourquoi la qualité des données reste une priorité absolue.

Soyons honnêtes : Industrie 4.0 ne consiste pas seulement à installer un certain nombre de capteurs sur vos machines et à s'en contenter. Ce qui compte vraiment, c'est ce que vous faites de toutes ces données. C'est là que l'IA pour la fabrication entre en jeu. Lorsque vous associez l'IA à l'IdO, chaque élément de votre chaîne de production, des pompes aux bras robotisés, commence à vous fournir des informations en temps réel. L'AIoT est utilisé pour surveiller et contrôler les machines à un niveau que les humains ne peuvent tout simplement pas égaler.

Imaginez un système qui détecte une petite vibration ou un pic de température et qui modifie immédiatement les réglages de la machine ou planifie la maintenance avant que le problème ne s'aggrave. Et cela va au-delà de la maintenance. Ce même système peut prévoir les ruptures de stock et passer automatiquement des commandes.

Bien entendu, la fabrication intelligente ne se résume pas à l'IA et à l'IdO. L'informatique Cloud unifie les données de l'ingénierie, de la chaîne d'approvisionnement et de la distribution pour vous donner une vue complète à 360° des opérations. L'informatique périphérique gère les décisions sur site en un clin d'œil, et les jumeaux numériques vous permettent de tester et d'affiner des idées dans une réplique virtuelle de votre usine avant de les déployer dans le monde réel. Et, bien sûr, rien de tout cela ne fonctionne sans une cybersécurité solide et une intégration IT-OT étroite.

Maintenant que nous avons vu ce que l'intelligence artificielle dans l'industrie manufacturière peut faire, passons à la partie la plus difficile : la mettre en œuvre. J'aimerais qu'il y ait un manuel universel, mais ce n'est pas le cas. Chaque atelier, chaque ligne de production, chaque entreprise a ses propres objectifs, contraintes et particularités.

C'est pourquoi vous avez besoin d'une feuille de route adaptée à votre configuration. Nous avons vu des entreprises se lancer à l'aveuglette, en essayant de "faire de l'IA" tout à la fois - ce qui se traduit par des initiatives fragmentées, une adoption médiocre et peu ou pas de retour sur investissement. La bonne nouvelle ? Il existe des étapes fondamentales que la plupart des projets réussis ont en commun. Voici l'approche pratique que nous avons élaborée et affinée chez Innowise grâce à des déploiements réels dans l'industrie manufacturière.

Commencez par identifier vos principaux problèmes. Trop de déchets ? Des temps d'arrêt fréquents ? Fixez des objectifs clairs et mesurables tels que "réduire les coûts de 15%" ou "augmenter la production de 20%." N'oubliez pas que la qualité de l'IA dépend des données qui lui sont fournies. Si vos données sont désordonnées ou dispersées, commencez par les nettoyer.

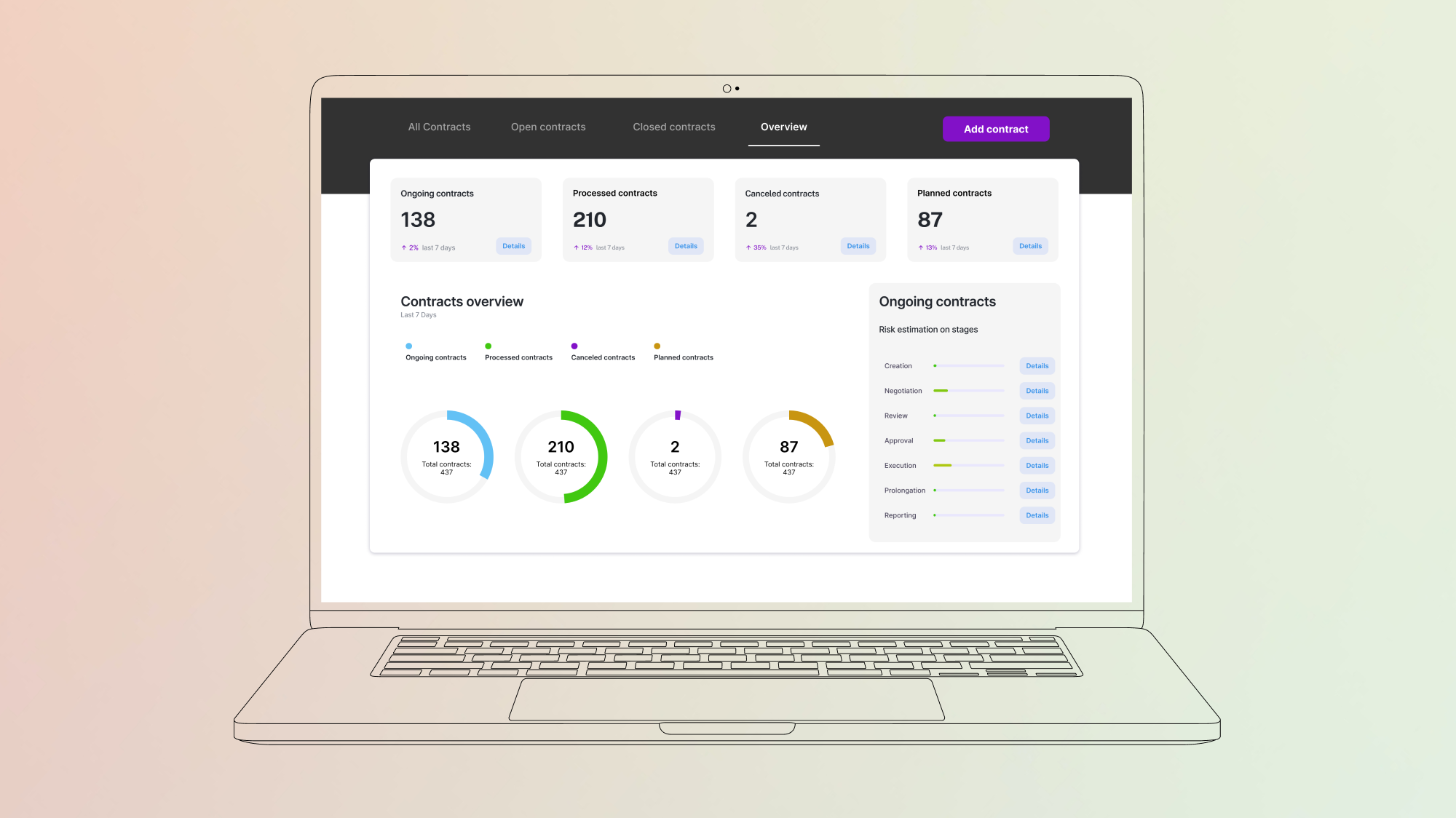

Élaborez votre plan. Définissez votre calendrier, vos ressources et les indicateurs clés de performance que vous suivrez pour mesurer le succès. Concentrez-vous sur les projets les plus faciles à mettre en œuvre, c'est-à-dire les petits projets d'IA qui promettent des gains rapides et un retour sur investissement clair. L'obtention de premiers succès permet d'instaurer un climat de confiance entre tous les acteurs.

Commencez par un projet de petite taille. Testez votre IA sur une seule machine ou chaîne de montage afin de pouvoir gérer les risques. Recueillez et nettoyez vos données, choisissez le bon modèle pour la tâche à accomplir et vérifiez ses performances à l'aide de mesures telles que l'exactitude, la précision et le rappel. S'il n'atteint pas vos objectifs, modifiez-le et répétez l'opération jusqu'à ce qu'il y parvienne.

Une fois que votre projet pilote est un succès, déployez-le dans l'ensemble de l'entreprise. Cette étape implique l'intégration de l'IA aux systèmes existants tels que l'ERP, le MES ou le SCADA. Attendez-vous à plus de données, plus de complexité et plus de pièces mobiles. Une approche hybride, équilibrant les solutions sur site et dans le nuage, est souvent la meilleure solution pour garder les choses flexibles et évolutives.

L'IA n'est pas une affaire de "réglage et d'oubli". Gardez un œil sur les mesures de performance et restez en contact avec votre équipe dans l'atelier. Au fur et à mesure que la production évolue, mettez à jour et optimisez vos modèles pour qu'ils restent performants. Des ajustements réguliers garantissent que votre IA reste performante et efficace.

Soyons réalistes : les choses ne se déroulent pas toujours sans heurts lors de la mise en œuvre de l'IA. Des problèmes inattendus peuvent faire dérailler les progrès si vous n'êtes pas préparé. C'est pourquoi nous identifions les risques dès le départ et déployons des stratégies solides pour y faire face. Voici un aperçu des défis concrets que nous avons relevés sur le terrain et des mesures éprouvées qui permettent de transformer ces obstacles en grandes victoires.

L'une des principales erreurs que je constate ? Sous-estimer la complexité des données de fabrication. Vous avez des capteurs, des ERP, des systèmes SCADA, des MES - toute la soupe de l'alphabet - chacun dans son propre silo, chacun générant des données dans un format différent. Si vous ne faites pas le tri dès le départ, votre modèle d'IA se retrouvera avec des données inutiles.

La première chose que nous faisons généralement est de mettre en place un solide pipeline de données, souvent avec un flux de travail ETL ou ELT, qui s'écoule dans un lac de données centralisé sur une plateforme cloud comme AWS S3 ou Azure Data Lake. Avec le bon middleware ou la bonne couche d'intégration, comme Apache Kafka ou RabbitMQ, les données provenant de différents protocoles peuvent être normalisées avant d'arriver dans le modèle.

Pour obtenir les meilleurs résultats, notre équipe applique des normes strictes en matière de gouvernance des données. Nous parlons ici de conventions de dénomination cohérentes, de contrôle de version sur les ensembles de données critiques et de métadonnées toujours à jour. Une fois ces éléments en place, vos applications d'IA peuvent s'appuyer sur des données dignes de confiance.

Mais si votre équipe ne comprend pas le fonctionnement de l'IA, elle ne lui fera pas confiance et pourrait même l'ignorer. J'ai vu des ingénieurs ignorer des alertes prédictives simplement parce qu'ils n'en comprenaient pas la logique.

Pour y remédier, traitez la mise en œuvre de l'IA comme un changement culturel, et non comme une simple liste de contrôle de formation. Au lieu d'imposer des modules d'apprentissage en ligne à votre personnel, organisez des ateliers pratiques et laissez les gens expérimenter avec de vrais tableaux de bord. Montrez-leur comment l'IA a un impact direct sur leur travail quotidien, afin qu'ils la considèrent comme un partenaire et non comme une menace.

Faites preuve de transparence. Expliquez le "pourquoi" des décisions de l'IA, en particulier si vous utilisez des modèles plus complexes. Lorsque les équipes comprennent le raisonnement, elles sont beaucoup plus susceptibles de faire confiance aux résultats.

Augmenter la connectivité signifie également augmenter votre exposition aux cyber-risques. Une seule faille peut paralyser la production ou faire fuir une propriété intellectuelle précieuse. C'est pourquoi nous intégrons la sécurité dès le premier jour, en isolant les charges de travail d'IA, en chiffrant les données en transit et en sauvegardant les actifs critiques dans des coffres-forts sécurisés. Nos experts appliquent des contrôles stricts basés sur les rôles afin que seul le personnel autorisé puisse accéder aux données sensibles. Pour les secteurs réglementés, ils intègrent la conformité dès le début, évitant ainsi la panique de dernière minute. Mais la technologie n'est pas tout. Nous formons les équipes à repérer les menaces et à y répondre en temps réel.

Votre premier cas d'utilisation de l'IA ne sera pas le dernier, alors construisez en pensant à l'avenir. Même un petit projet pilote a besoin d'une conception modulaire, de modèles conteneurisés et d'une architecture cloud-native pour évoluer en douceur.

J'ai vu des équipes se heurter à un mur au bout d'un an parce qu'elles construisaient pour le présent et non pour l'avenir. Les cadres évolutifs vous évitent de retravailler et de vous endetter sur le plan technique. Les plateformes Cloud comme AWS, Azure ou GCP fonctionnent mieux lorsque vos données, votre gouvernance et votre déploiement sont alignés.

Et n'oubliez pas de documenter. Ce qui fonctionne dans une usine doit pouvoir être reproduit dans d'autres - et si ce n'est pas le cas, ces leçons constituent votre feuille de route pour une mise à l'échelle plus intelligente.

D'après mon expérience, lorsqu'il s'agit de l'IA dans la fabrication, faire appel à une équipe de développement qui comprend vraiment le sujet vous permet d'avancer plus rapidement, d'éviter les faux pas coûteux et de vous assurer que l'IA s'intègre parfaitement à votre MES existant, à votre ERP ou même à ces anciens automates qui maintiennent encore les choses ensemble.

Mais soyons réalistes : l'expertise extérieure ne fonctionne que si vos équipes internes sont d'accord. Je recommande toujours d'impliquer tout le monde dès le premier jour. Le service informatique sécurise le flux de données, les ingénieurs affinent les modèles pour les adapter à vos machines, les équipes de production intègrent l'IA dans les opérations quotidiennes et les dirigeants gardent un œil sur le retour sur investissement.

Lorsque tout le monde est d'accord dès le départ, vous ne vous contentez pas de déployer un nouvel outil brillant, vous construisez une solution qui résout des problèmes réels dans l'atelier.

Travailler avec nous ne se limite pas à intégrer des modèles d'IA dans votre flux de travail. Notre équipe s'attache à aider les fabricants à résoudre les problèmes quotidiens qui réduisent les marges : les temps d'arrêt imprévus, les problèmes de qualité, les surprises de la chaîne d'approvisionnement et les maux de tête liés à la planification.

Pas de raccourcis tout faits. Nos experts adaptent chaque solution - maintenance prédictive, vision par ordinateur, planification en temps réel, etc. - à vos machines, à vos flux de travail, à votre chaîne d'approvisionnement. Il s'agit de résoudre vos problèmes spécifiques, pas ceux de quelqu'un d'autre.

Nos solutions d'IA évoluent avec vous. Lorsque vous ajoutez de nouvelles lignes ou ouvrez de nouvelles usines, votre IA vous accompagne - pas de révisions massives ou de départ à zéro. Une architecture robuste et modulaire vous permet d'être flexible et prêt à faire face à l'avenir.

Du concept initial au déploiement, nous faisons tout sous un même toit : collecte de données, modélisation, intégration et conception frontale. Attendez-vous à des prototypes fonctionnels plus rapidement que vous ne l'imaginez, et à des systèmes fiables prêts pour la production qui fonctionnent réellement.

Notre équipe a vu des fabricants réduire les temps d'arrêt non planifiés de 30%, diminuer les stocks de 25% et réduire les pertes de qualité de 40%. Il ne s'agit pas de promesses en l'air, mais de résultats obtenus dans le cadre de projets réels, qui se traduisent directement par des marges plus élevées et des opérations plus fluides.

Nous ne nous contentons pas de remettre les clés et de disparaître. Vous bénéficiez d'un chef de projet dédié, de contrôles clairs et d'une assistance après le lancement. Nos experts assurent la mise à jour de votre modèle, la résolution des problèmes et le suivi des performances, de sorte que votre IA apporte une valeur ajoutée longtemps après sa mise en service.

Soyons réalistes : la fabrication ne devient pas plus facile. Les fluctuations de la demande, les maux de tête de la chaîne d'approvisionnement, les pénuries de personnel - tout cela s'accumule rapidement. Et les anciennes méthodes de gestion, comme la planification manuelle, les systèmes statiques et les feuilles de calcul en silo, ne suffisent plus.

L'IA vous offre une nouvelle façon d'avancer. Il ne s'agit pas d'affecter davantage de personnel au problème, mais de mettre en place des systèmes qui apprennent réellement comment fonctionne votre entreprise, s'adaptent à la volée et prennent des décisions plus rapides et plus intelligentes qu'aucun humain ne pourrait le faire. Il ne s'agit pas de courir après la mode, mais de protéger vos marges dans un monde où chaque retard ou erreur de prévision fait plus mal.

Certes, l'IA dans l'industrie manufacturière ne résout pas tout par magie, mais elle rend la complexité gérable. Et si vous voulez vraiment gérer un atelier capable de suivre (et de gagner) au cours des prochaines années, l'IA devrait figurer en tête de votre liste stratégique.

Responsable de la transformation numérique, DSI

Avec plus de 8 ans d'expérience dans la transformation numérique, Maksim transforme les défis technologiques complexes en gains commerciaux tangibles. Il a une véritable passion pour l'alignement des stratégies informatiques sur les objectifs à grande échelle, garantissant une adoption numérique sans problème et une performance opérationnelle d'élite.

Votre message a été envoyé.

Nous traiterons votre demande et vous contacterons dès que possible.

En vous inscrivant, vous acceptez notre Politique de confidentialitéy compris l'utilisation de cookies et le transfert de vos informations personnelles.