Ditt meddelande har skickats.

Vi behandlar din begäran och återkommer till dig så snart som möjligt.

Formuläret har skickats in framgångsrikt.

Ytterligare information finns i din brevlåda.

I det här inlägget visar jag hur AI inom tillverkning förändrar spelplanen, går igenom framgångshistorier från verkliga livet och lägger fram en praktisk färdplan för att komma igång. Om du vill ladda upp din verkstad är det här den raka vägen till vad som är möjligt och hur du får det att hända.

"AI inom tillverkningsindustrin har störst inverkan när det löser verkliga utmaningar på verkstadsgolvet, som att minska antalet driftstopp kl. 02.00 på morgonen, hålla produktionen på rätt spår och nå kvalitetsmålen dag ut och dag in. Om din AI-lösning inte synligt minskar stilleståndstiden eller ökar genomströmningen kan det vara dags att förfina din strategi."

Chef för Big Data och AI

Tillverkningsindustrin har utvecklats dramatiskt. Det som började med grundläggande automatisering har nu övergått i något mycket mer kraftfullt: AI-system som lär sig, anpassar sig och hjälper team att ligga steget före problem istället för att ständigt reagera på dem.

Den tidiga automatiseringen hjälpte till med repetitiva uppgifter, men den kunde inte hantera förändringar. En trasig del, en förändrad efterfrågan eller en försening hos en leverantör kan ställa allt på ända. AI löser det problemet. Med realtidsdata från IoT-sensorer och smarta maskininlärningsmodeller kan dina system flagga för subtila problem, upptäcka trender tidigt och hålla produktionen igång utan de vanliga gissningarna.

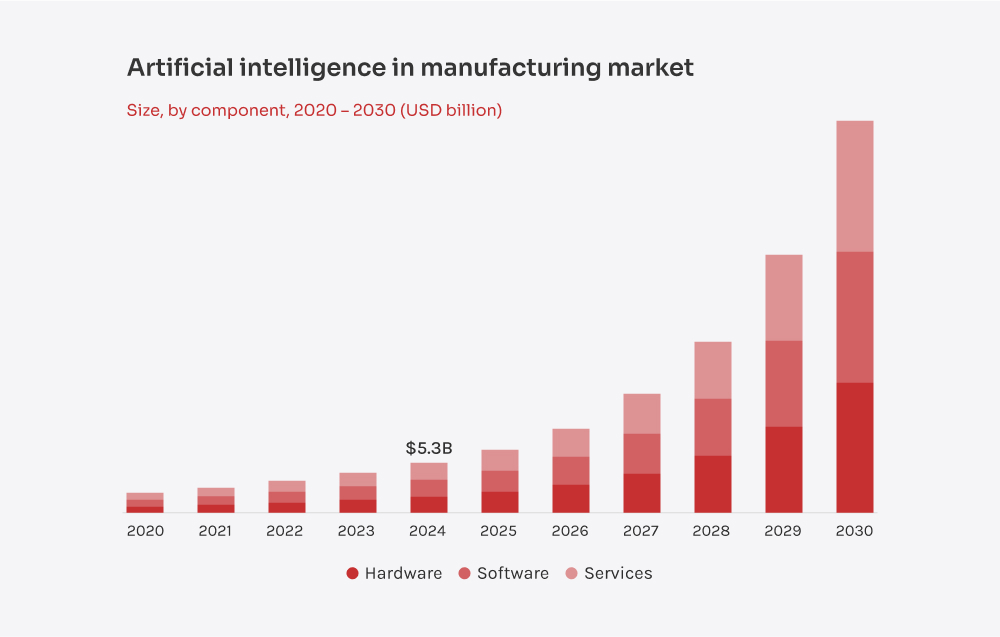

Och det här är inte bara tidiga användare som testar vattnet. 55% av industritillverkarna använder redan generativ AI, och 40% planerar att öka sina AI-investeringar, enligt Deloitte. Inte för att det låter bra på papperet, utan för att det ger resultat där det betyder något: drifttid, kvalitet och operativ effektivitet.

Låt oss vara specifika. Alla tillverkare jag har arbetat med stöter på samma problem: oplanerade driftstopp, kvalitetsbrister, problem med leveranskedjan, ändrade scheman, stigande kostnader och strängare säkerhetsregler. Det staplas snabbt på hög.

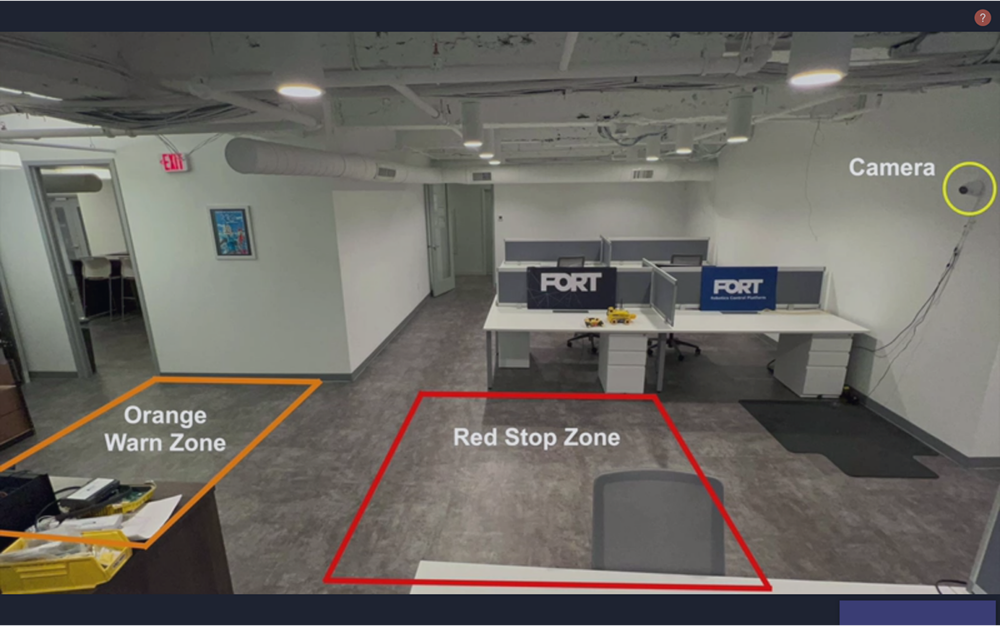

AI hjälper till att skära igenom bruset. AI-lösningar för tillverkning synkroniserar allt. Det håller maskinerna igång med förebyggande underhåll, upptäcker defekter i realtid med datorseende och anpassar produktionsscheman i farten när efterfrågan förändras. Den skärper prognoserna för leveranskedjan, minskar slöseriet och påskyndar produktutvecklingen med generativ design. Och när det gäller säkerhet flaggar AI för faror innan de blir till fullskaliga problem.

Det handlar inte om att åtgärda ett problem. Det handlar om att göra hela verksamheten snabbare, smidigare och mer motståndskraftig. De tillverkare som satsar på detta nu håller inte bara jämna steg - de ligger steget före.

Härnäst ska jag titta närmare på verkliga användningsfall och hur AI tillverkningslösningar förändrar redan fabriksgolvet.

Det råder det ingen tvekan om: AI skakar om saker och ting inom tillverkningsindustrin. Den verkliga frågan är hur man använder AI så att det faktiskt löser de dagliga problemen på verkstadsgolvet. Nedan har jag sammanställt några av de vanligaste exemplen på AI i tillverkningsindustrin som ger verkliga, konkreta resultat. Den här snabba översikten bör ge dig en solid uppfattning om vad som är möjligt, vilka vinster du kan förvänta dig och vilken typ av arbete som krävs för att nå dit.

Implementeringen kräver dock en del finjusteringar: belysning, kamerainställning och gedigna utbildningsdata är alla viktiga faktorer. Men när allt väl är på plats kan dessa system fånga upp brister som mänskliga ögon kan missa, upprätthålla högre kvalitetsstandarder och minska risken för överraskningar i sista minuten under revisioner.

Leveranskedjorna är mer sårbara än någonsin - efterfrågetoppar, råvarusvängningar och globala störningar kan snabbt få produktionen ur balans. Många tillverkare förlitar sig fortfarande på statiska ERP-verktyg och kalkylblad som inte kan anpassas tillräckligt snabbt. AI gör det möjligt att omvandla realtidsdata från IoT-sensorer, leverantörsportaler, marknadsflöden och till och med sociala medier till adaptiva prognoser. Modeller som LSTM-nätverk eller Meta's Prophet upptäcker materialbrist eller efterfrågeökningar innan de inträffar.

När en leverantör försenar en leverans räknar systemet omedelbart om beställningspunkter, flaggar för alternativa rutter eller lyfter fram reservleverantörer, vilket gör att teamen är proaktiva istället för reaktiva. Det här tillvägagångssättet minskar lagersaldon, sänker lagerkostnaderna och håller produktionslinjerna i rörelse.

Till exempel hjälpte vårt team en elektroniktillverkare minska leveransstörningar med 45% med hjälp av ett anpassat AI/ML-webbtillägg. Plattformen analyserar leverantörsdata, klustrar leverantörer och förutser upphandlingsrisker, produktionslinjen för skärande bearbetning stoppas av 630%.

Även om dataintegrationen kan vara komplex och ingen algoritm kan förutse alla oväntade händelser, gör starka datapipelines och flexibel planering att leveranskedjan blir mycket smartare och mer motståndskraftig.

Digitala tvillingar är dock ingen snabb lösning. Att bygga en sådan för en hel fabrik kräver stora investeringar i infrastruktur, simuleringsprogram och skickliga team. Datanoggrannhet är också avgörande - dåliga sensoravläsningar kan leda till felaktiga beslut, så datakvalitet är fortfarande högsta prioritet.

Låt oss vara ärliga: Industri 4.0 handlar inte bara om att montera en massa sensorer på dina maskiner och sen är det klart. Det som verkligen betyder något är vad du gör med alla dessa data. Det är där AI för tillverkning kommer in i bilden. När du kombinerar AI med IoT börjar varje del av din produktionslinje, från pumpar till robotarmar, att ge dig information i realtid. AIoT används för att övervaka och styra maskiner på en nivå som människor helt enkelt inte kan matcha.

Föreställ dig ett system som upptäcker en liten vibration eller temperaturökning och omedelbart justerar maskininställningarna eller schemalägger underhåll innan problemet eskalerar. Och det går längre än till underhåll också. Samma system kan förutse lagerbrister och automatiskt beställa om leveranser.

Självklart handlar smart tillverkning inte bara om AI och IoT. Cloud computing förenar data från teknik, leveranskedja och distribution för att ge dig en fullständig 360-gradersvy av verksamheten. Edge computing hanterar beslut på plats på ett ögonblick, och med digitala tvillingar kan du testa och förfina idéer i en virtuell kopia av din fabrik innan du rullar ut dem i den verkliga världen. Och naturligtvis fungerar inget av detta utan solid cybersäkerhet och tät IT-OT-integration.

Nu när vi har sett vad artificiell intelligens inom tillverkning kan göra, låt oss komma till den svårare delen - att faktiskt omsätta den i praktiken. Jag önskar att det fanns en universell spelbok, men det finns det inte. Varje fabriksgolv, varje produktionslinje, varje företag har sin egen uppsättning mål, begränsningar och egenheter.

Det är därför du behöver en färdplan som är skräddarsydd för din organisation. Vi har sett företag gå in i blindo och försöka "göra AI" på en gång - och det slutar med fragmenterade initiativ, dålig adoption och liten eller ingen avkastning. De goda nyheterna? Det finns grundläggande steg som de mest framgångsrika projekten har gemensamt. Här är det praktiska tillvägagångssätt som vi på Innowise har byggt upp och förfinat genom verkliga implementeringar i tillverkningsindustrin.

Börja med att identifiera dina största smärtpunkter. För mycket skrot? Frekventa driftstopp? Sätt upp tydliga, mätbara mål som "minska kostnaderna med 15%" eller "öka produktionen med 20%." Och kom ihåg att AI bara är så bra som de data den matas med. Om din data är rörig eller utspridd, städa upp den först.

Kartlägg din plan. Räkna ut din tidslinje, resurser och de KPI: er du kommer att spåra för att mäta framgång. Fokusera på de lågt hängande frukterna - små AI-projekt som lovar snabba vinster och en tydlig ROI. Att få några tidiga framgångar bygger förtroende över hela linjen.

Håll det litet till att börja med. Testa din AI på en maskin eller ett löpande band så att du kan hantera risken. Samla in och rensa dina data, välj rätt modell för jobbet och kontrollera dess prestanda med mätvärden som noggrannhet, precision och återkallande. Om den inte når dina mål, justera och upprepa tills den gör det.

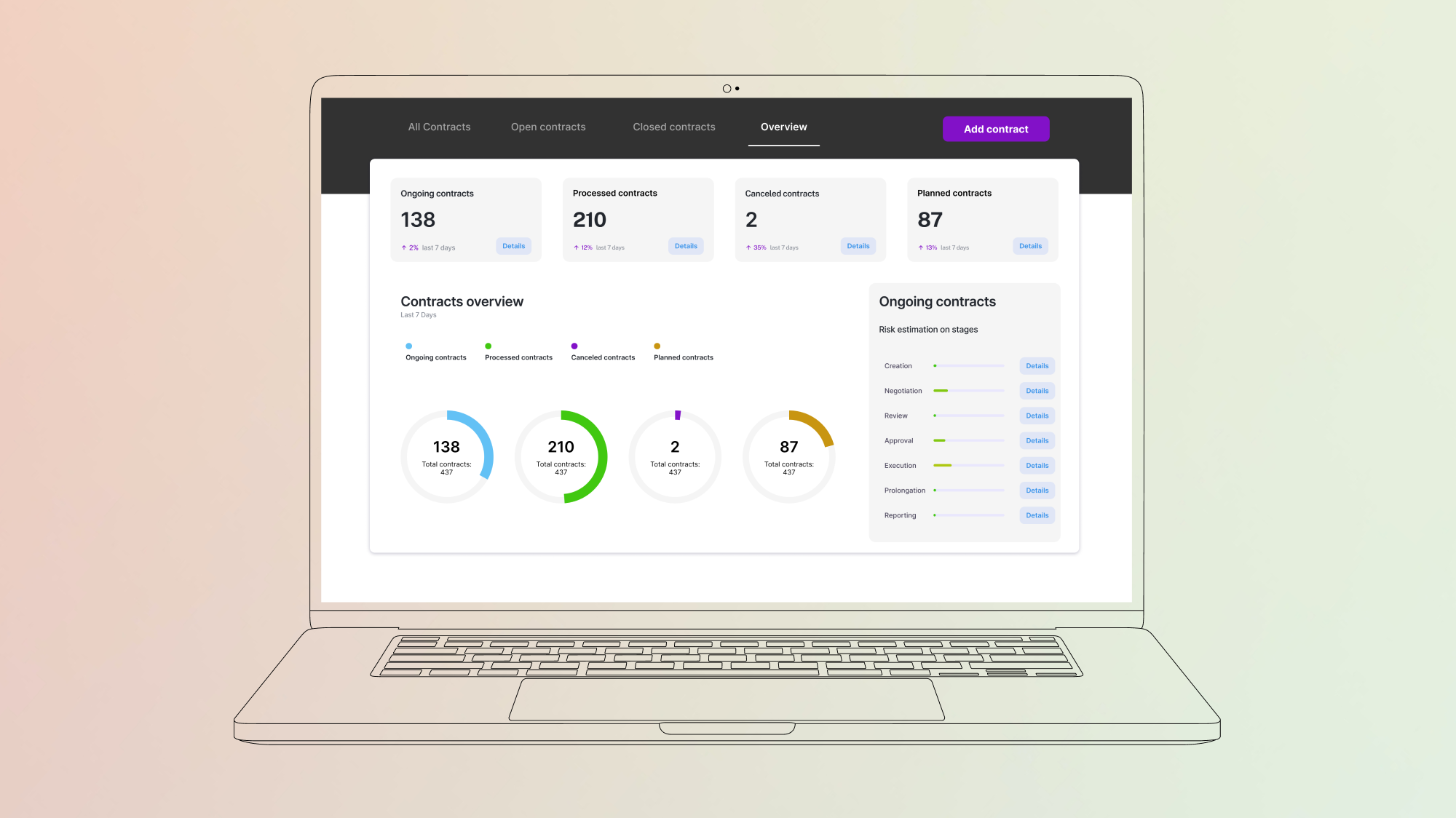

När pilotprojektet är en succé kan du rulla ut det i hela verksamheten. Det här steget innebär att du måste integrera din AI med befintliga system som ERP, MES eller SCADA. Förvänta dig mer data, mer komplexitet och fler rörliga delar. En hybridstrategi, som balanserar lokala lösningar och molnlösningar, fungerar ofta bäst för att hålla saker och ting flexibla och skalbara.

AI är inte något som man bara ställer in och glömmer bort. Håll ett öga på prestandamätvärdena och håll kontakten med ditt team på verkstadsgolvet. När produktionen förändras ska du uppdatera och optimera modellerna så att de fungerar optimalt. Regelbundna justeringar garanterar att din AI förblir skarp och effektiv.

Låt oss inse det - det är inte alltid allt går som smort under AI-implementeringen. Oväntade problem kan få utvecklingen att spåra ur om du inte är förberedd. Det är därför vi identifierar riskerna tidigt och använder robusta strategier för att ta itu med dem direkt. Här är en titt på de verkliga utmaningar som vi har sett på fältet och de beprövade åtgärder som hjälper till att vända dessa gupp på vägen till stora vinster.

En av de största missarna jag ser? Man underskattar hur komplex tillverkningsdata kan vara. Du har sensorer, affärssystem, SCADA-system, MES - hela alfabetssoppan - var och en i sin egen silo, var och en genererar data i olika format. Om du inte reder ut detta från början kommer din AI-modell att få skräpdata som input.

Det första vi brukar göra är att sätta upp en solid datapipeline, ofta med ett ETL- eller ELT-arbetsflöde som flödar in i en centraliserad datasjö på en molnplattform som AWS S3 eller Azure Data Lake. Med rätt middleware eller integrationslager, som Apache Kafka eller RabbitMQ, kan data från olika protokoll normaliseras innan de når modellen.

För bästa resultat tillämpar vårt team strikta standarder för datastyrning. Vi pratar om konsekventa namngivningskonventioner, versionskontroll av kritiska datauppsättningar och alltid uppdaterade metadata. När dessa delar är på plats kan dina AI-appar förlita sig på data som faktiskt är värda att lita på.

Så här är det: om ditt team inte förstår hur AI fungerar kommer de inte att lita på det och kanske till och med ignorera det. Jag har sett ingenjörer ignorera prediktiva varningar helt enkelt för att de inte kunde se logiken bakom dem.

För att åtgärda det måste du behandla AI-aktivering som en kulturell förändring, inte bara en checklista för utbildning. Istället för att dumpa e-learningmoduler på personalen, kör praktiska workshops och låt folk experimentera med riktiga instrumentpaneler. Visa hur AI direkt påverkar deras dagliga arbete, så att de ser det som en partner, inte ett hot.

Och var transparent. Dela med dig av "varför" bakom AI-beslut, särskilt om du använder mer komplexa modeller. När teamen förstår resonemanget är det mycket mer sannolikt att de litar på resultatet.

Att öka uppkopplingen innebär också att du ökar din exponering för cyberrisker. Även ett enda intrång kan få produktionen att stanna upp eller läcka värdefull IP. Det är därför vi integrerar säkerhet från dag ett, isolerar AI-arbetsbelastningar, krypterar data under transport och skyddar kritiska tillgångar i säkra valv. Våra experter tillämpar strikta rollbaserade kontroller så att endast behörig personal får åtkomst till känsliga data. För reglerade sektorer införlivar de efterlevnad tidigt och undviker panik i sista minuten. Men teknik är inte hela bilden. Vi utbildar team för att upptäcka och reagera på hot i realtid.

Ditt första AI-användningsfall kommer inte att vara ditt sista, så bygg med framtiden i åtanke. Även en liten pilot behöver modulär design, containeriserade modeller och molnbaserad arkitektur för att kunna skalas smidigt.

Jag har sett team gå in i väggen inom ett år eftersom de byggde för nuet, inte för vad som kommer härnäst. Skalbara ramverk räddar dig från omarbetning och teknikskuld. Cloud-plattformar som AWS, Azure eller GCP fungerar bäst när data, styrning och distribution är i linje.

Och glöm inte att dokumentera. Det som fungerar i en anläggning bör kunna upprepas i andra - och om det inte gör det är dessa lärdomar din färdplan för smartare skalning.

Min erfarenhet är att när det gäller AI i tillverkningsindustrin kan du gå snabbare fram, undvika kostsamma felsteg och se till att AI passar in i ditt befintliga MES, ERP eller till och med de äldre PLC:er som fortfarande håller ihop saker och ting genom att ta in ett utvecklingsteam som verkligen förstår.

Men låt oss vara ärliga: extern expertis fungerar bara om dina interna team är med på tåget. Jag rekommenderar alltid att alla involveras från dag ett. IT säkrar dataflödet, ingenjörerna finjusterar modellerna så att de matchar dina maskiner, produktionsteamen införlivar AI i den dagliga driften och ledningen håller ett öga på avkastningen.

När alla är överens från början är det inte bara ett nytt verktyg som rullas ut - du bygger en lösning som faktiskt löser verkliga problem på verkstadsgolvet.

Att arbeta med oss är mer än att bara slänga in några AI-modeller i ditt arbetsflöde. Vårt team fokuserar på att hjälpa tillverkare att åtgärda de vardagliga saker som drar ner marginalerna: oplanerad stilleståndstid, kvalitetsproblem, överraskningar i leveranskedjan och huvudvärk i schemaläggningen.

Inga genvägar från hyllan. Våra gurus skräddarsyr varje lösning - förebyggande underhåll, datorseende, schemaläggning i realtid med mera - till dina maskiner, dina arbetsflöden och din leveranskedja. Det handlar om att lösa dina specifika problem, inte någon annans.

Våra AI-lösningar växer med dig. När du lägger till nya linjer eller öppnar nya fabriker följer din AI med på resan - inga massiva översyner eller att börja om från början. En robust, modulär arkitektur håller dig flexibel och redo för vad som än kommer härnäst.

Från det första konceptet till lanseringen gör vi allt under ett och samma tak - datainsamling, modellering, integration och front-end-design. Förvänta dig fungerande prototyper snabbare än du kan föreställa dig och tillförlitliga produktionsklara system som faktiskt fungerar.

Vårt team har sett tillverkare minska oplanerad stilleståndstid med 30%, minska lagerhållningen med 25% och minska kvalitetsförluster med 40%. Det här är inga löften utan resultat från faktiska projekt, vilket direkt leder till högre marginaler och smidigare drift.

Vi lämnar inte bara över nycklarna och försvinner. Du får en dedikerad projektledare, tydliga incheckningar och support efter lanseringen. Våra experter håller din modell uppdaterad, felsöker problem och övervakar prestanda, så att din AI levererar värde långt efter driftsättningen.

Låt oss vara ärliga: tillverkningsindustrin blir inte lättare. Svängningar i efterfrågan, huvudvärk i leveranskedjan, personalbrist - det blir snabbt för mycket. Och de gamla sätten att hantera det - som manuell planering, statiska system och silade kalkylblad - räcker inte längre till.

AI ger dig en ny väg framåt. Inte genom att sätta fler människor på problemet, utan genom att skapa system som faktiskt lär sig hur din verksamhet fungerar, anpassar sig i farten och fattar snabbare och smartare beslut än någon människa skulle kunna göra. Det handlar inte om att jaga hype; det handlar om att skydda dina marginaler i en värld där varje försening eller felprognos gör mer ont.

Visst, AI inom tillverkningsindustrin löser inte allt på ett magiskt sätt, men det gör komplexiteten hanterbar. Och om du menar allvar med att ha en verkstadsavdelning som kan hänga med (och vinna) under de närmaste åren bör AI ligga högst upp på din strategiska lista.

Chef för digital transformation, CIO

Maksim har över 8 års erfarenhet av digital transformation och omvandlar komplexa tekniska utmaningar till konkreta affärsvinster. Han har en verklig passion för att anpassa IT-strategier till övergripande mål, vilket garanterar problemfri digital adoption och elitoperativ prestanda.

Ditt meddelande har skickats.

Vi behandlar din begäran och återkommer till dig så snart som möjligt.

Genom att registrera dig godkänner du vår Integritetspolicy, inklusive användning av cookies och överföring av din personliga information.