Meldingen din er sendt.

Vi behandler forespørselen din og kontakter deg så snart som mulig.

Skjemaet har blitt sendt inn.

Mer informasjon finner du i postkassen din.

I dette innlegget vil jeg vise hvordan kunstig intelligens i produksjonen endrer spillet, gå gjennom suksesshistorier fra det virkelige liv og legge frem et praktisk veikart for å komme i gang. Hvis du ønsker å gi verkstedet ditt et løft, får du her en oversikt over hva som er mulig og hvordan du kan få det til å skje.

"AI i produksjonen har størst effekt når den løser reelle utfordringer på verkstedgulvet, som å redusere driftsstans kl. 02.00 om natten, holde produksjonen på sporet og nå kvalitetsmålene dag ut og dag inn. Hvis AI-løsningen din ikke synlig reduserer nedetiden eller øker gjennomstrømningen, er det kanskje på tide å finpusse tilnærmingen din."

Leder for Big Data og AI

Produksjonen har utviklet seg dramatisk. Det som begynte med grunnleggende automatisering, har nå utviklet seg til noe langt mer kraftfullt: AI-systemer som lærer, tilpasser seg og hjelper teamene med å ligge i forkant av problemer i stedet for å hele tiden reagere på dem.

Den tidlige automatiseringen hjalp med repetitive oppgaver, men den kunne ikke håndtere endringer. En ødelagt del, en endring i etterspørselen eller en forsinkelse hos en leverandør kunne ødelegge alt. AI fikser dette. Med sanntidsdata fra IoT-sensorer og smarte maskinlæringsmodeller kan systemene flagge subtile problemer, oppdage trender tidlig og holde produksjonen i gang uten de vanlige gjetningene.

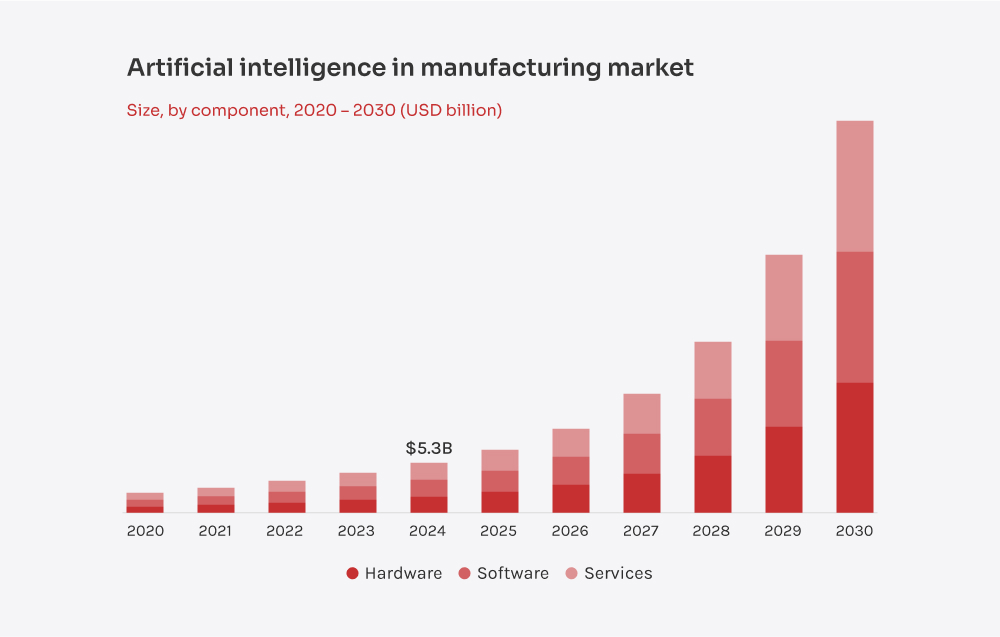

Og det er ikke bare de som er tidlig ute med å teste ut dette. 55% av industriprodusentene bruker allerede generativ AI, og 40% planlegger å øke sine AI-investeringer, i følge Deloitte. Ikke fordi det høres bra ut på papiret, men fordi det gir resultater der det betyr noe: oppetid, kvalitet og driftseffektivitet.

La oss være konkrete. Alle produsenter jeg har jobbet med, støter på de samme utfordringene: uplanlagte driftsstanser, kvalitetsbrister, problemer i forsyningskjeden, skiftende tidsplaner, økende kostnader og strengere sikkerhetsregler. Det hoper seg fort opp.

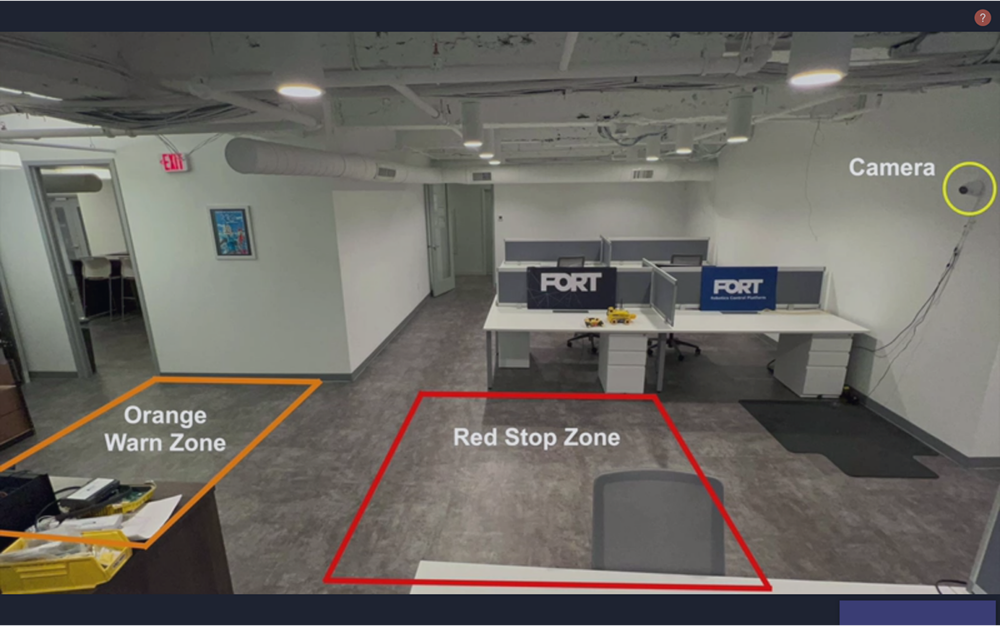

AI hjelper deg med å skjære gjennom støyen. AI-løsninger for produksjon synkroniserer alt. Den holder maskinene i gang med prediktivt vedlikehold, oppdager feil i sanntid med datasyn og tilpasser produksjonsplanene underveis når etterspørselen endrer seg. Den forbedrer prognosene for forsyningskjeden, reduserer sløsing og fremskynder produktutviklingen med generativ design. Og når det gjelder sikkerhet, varsler kunstig intelligens om farer før de utvikler seg til virkelige problemer.

Dette handler ikke om å løse ett problem. Det handler om å gjøre hele virksomheten raskere, slankere og mer robust. Produsentene som satser på dette nå, holder ikke bare tritt - de ligger foran.

I neste avsnitt skal jeg se nærmere på reelle brukstilfeller og hvordan AI produksjonsløsninger er allerede i ferd med å forandre fabrikkgulvet.

Det er det ingen tvil om: AI er i ferd med å riste om på ting i produksjonen. Spørsmålet er hvordan man kan bruke den slik at den faktisk løser de daglige problemene på verkstedet. Nedenfor har jeg samlet noen av de vanligste eksemplene på kunstig intelligens i produksjonsindustrien som gir reelle, håndfaste resultater. Denne raske oversikten bør gi deg en god idé om hva som er mulig, hvilke gevinster du kan forvente, og hva slags arbeid som kreves for å komme dit.

Implementeringen krever imidlertid en del finjustering: belysning, kameraoppsett og solide opplæringsdata er alle viktige faktorer. Men når alt er på plass, fanger disse systemene opp feil som det menneskelige øyet kan overse, opprettholder høyere kvalitetsstandarder og reduserer sjansen for overraskelser i siste øyeblikk under revisjoner.

Forsyningskjedene er mer sårbare enn noensinne - etterspørselsøkninger, råvaresvingninger og globale forstyrrelser kan raskt sette produksjonen ut av balanse. Mange produsenter er fortsatt avhengige av statiske ERP-verktøy og regneark som ikke tilpasser seg raskt nok. AI endrer seg og gjør sanntidsdata fra IoT-sensorer, leverandørportaler, markedsfeeds og til og med sosiale medier om til adaptive prognoser. Modeller som LSTM-nettverk eller Meta's Prophet oppdager materialmangel eller etterspørselsøkninger før de inntreffer.

Når en leverandør forsinker en leveranse, beregner systemet umiddelbart bestillingspunkter på nytt, flagger alternative ruter eller fremhever reserveleverandører, slik at teamene kan være proaktive i stedet for reaktive. Denne tilnærmingen reduserer utsolgte varer, reduserer lagerkostnadene og holder produksjonslinjene i gang.

For eksempel hjalp teamet vårt en elektronikkprodusent med å redusere fraktavbrudd med 45% ved hjelp av en tilpasset AI/ML-nettutvidelse. Plattformen analyserer leverandørdata, grupperer leverandører og forutser innkjøpsrisiko, skjæreproduksjonslinjen stopper av 630%.

Selv om dataintegrasjon kan være komplisert, og ingen algoritme kan forutse alle uventede hendelser, gjør sterke datapipelines og fleksibel planlegging forsyningskjeden langt smartere og mer robust.

Digitale tvillinger er likevel ingen rask løsning. Å bygge en digital tvilling for en hel fabrikk krever store investeringer i infrastruktur, simuleringsprogramvare og dyktige team. Datanøyaktighet er også avgjørende - dårlige sensoravlesninger kan føre til dårlige beslutninger, så datakvalitet har fortsatt høyeste prioritet.

La oss være ærlige: Industri 4.0 handler ikke bare om å montere en haug med sensorer på maskinene dine og si at det er over. Det som virkelig betyr noe, er hva du gjør med alle disse dataene. Det er her AI for produksjon kommer inn i bildet. Når du kombinerer AI med IoT, vil alle deler av produksjonslinjen, fra pumper til robotarmer, begynne å gi deg informasjon i sanntid. AIoT brukes til å overvåke og kontrollere maskiner på et nivå som mennesker rett og slett ikke kan matche.

Tenk deg et system som oppdager en liten vibrasjon eller temperaturøkning og umiddelbart justerer maskininnstillingene eller planlegger vedlikehold før problemet eskalerer. Og det går også utover vedlikehold. Det samme oppsettet kan forutse varemangel og automatisk etterbestille forsyninger.

Smart produksjon handler selvsagt ikke bare om AI og IoT. Cloud-databehandling forener data fra prosjektering, forsyningskjede og distribusjon for å gi deg en fullstendig 360° oversikt over driften. Edge computing håndterer beslutninger på stedet på et øyeblikk, og med digitale tvillinger kan du teste og finpusse ideer i en virtuell kopi av fabrikken før du ruller dem ut i den virkelige verden. Og selvsagt fungerer ikke noe av dette uten solid cybersikkerhet og tett IT-OT-integrasjon.

Nå som vi har sett hva kunstig intelligens i produksjonen kan gjøre, skal vi ta fatt på den vanskeligste delen - å faktisk sette det ut i livet. Jeg skulle ønske det fantes en universell oppskrift, men det gjør det ikke. Hver eneste fabrikk, hver eneste produksjonslinje, hver eneste bedrift har sine egne mål, begrensninger og særegenheter.

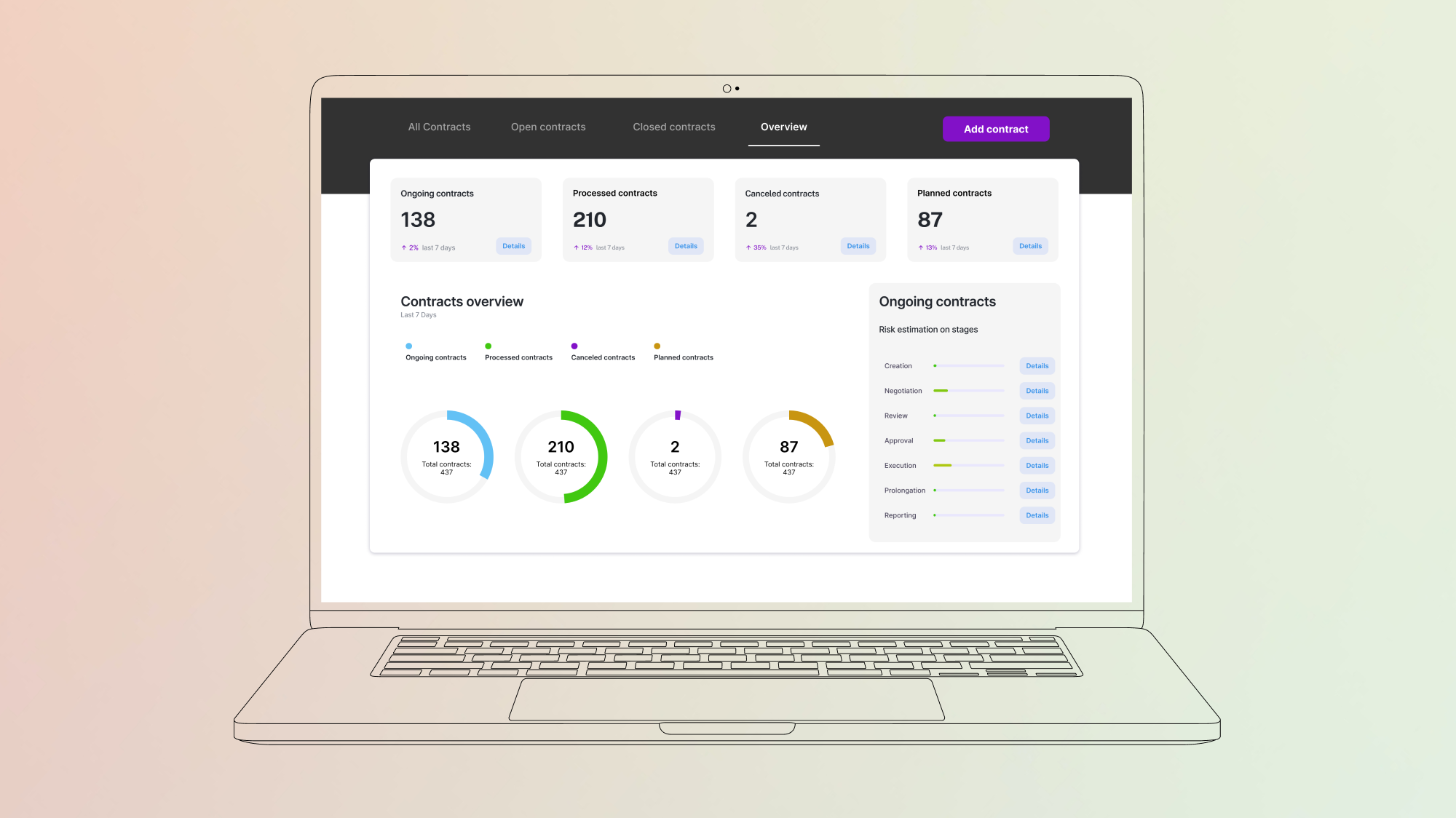

Derfor trenger du et veikart som er skreddersydd for ditt oppsett. Vi har sett bedrifter som har gått inn i blinde og forsøkt å "gjøre AI" på én gang - og det de ender opp med, er fragmenterte initiativer, dårlig adopsjon og liten eller ingen avkastning. Den gode nyheten? Det finnes grunnleggende trinn som de fleste vellykkede prosjekter har til felles. Her er den praktiske tilnærmingen vi i Innowise har utviklet og forfinet gjennom reelle produksjonsprosjekter.

Begynn med å kartlegge de største smertepunktene dine. For mye skrot? Hyppig nedetid? Sett klare, målbare mål som "redusere kostnadene med 15%" eller "øke produksjonen med 20%." Og husk at AI bare er så god som dataene den blir matet med. Hvis dataene dine er rotete eller spredte, må du rydde opp i dem først.

Kartlegg planen din. Finn ut tidslinjen, ressursene og KPI-ene du vil måle suksessen med. Fokuser på de lavthengende fruktene - små AI-prosjekter som gir raske gevinster og en tydelig avkastning på investeringen. Tidlige suksesser bygger tillit i hele organisasjonen.

Hold det lite til å begynne med. Test AI-en på én maskin eller ett samlebånd, slik at du kan styre risikoen. Samle inn og rens dataene dine, velg riktig modell for jobben, og sjekk ytelsen med beregninger som nøyaktighet, presisjon og tilbakekalling. Hvis den ikke når målene dine, kan du justere og gjenta til den gjør det.

Når pilotprosjektet er en suksess, kan du rulle det ut i hele virksomheten. Dette trinnet innebærer å integrere AI med eksisterende systemer som ERP, MES eller SCADA. Forvent mer data, mer kompleksitet og flere bevegelige deler. En hybrid tilnærming, som balanserer lokale løsninger og skyløsninger, fungerer ofte best for å holde ting fleksibelt og skalerbart.

AI er ikke en "sett det og glem det"-avtale. Hold et øye med ytelsesmålingene og hold kontakten med teamet på verkstedet. Oppdater og optimaliser modellene etter hvert som produksjonen endres, slik at de fungerer optimalt. Regelmessige justeringer garanterer at AI-en holder seg skarp og effektiv.

Det er ikke alltid alt går på skinner under en AI-implementering. Uventede problemer kan ødelegge fremdriften hvis du ikke er forberedt. Derfor identifiserer vi risikoer tidlig og iverksetter robuste strategier for å takle dem. Her er en oversikt over de utfordringene vi har sett i den virkelige verden, og de kamptestede grepene som bidrar til å snu ujevnheter i veien til store gevinster.

En av de største feilene jeg ser? Man undervurderer hvor komplekse produksjonsdata kan bli. Du har sensorer, ERP-systemer, SCADA-systemer, MES - hele alfabetet - hver i sin egen silo, og hver genererer data i forskjellige formater. Hvis du ikke får orden på dette fra starten av, vil AI-modellen din bli sittende fast med søppel.

Det første vi vanligvis gjør, er å sette opp en solid datapipeline, ofte med en ETL- eller ELT-arbeidsflyt som strømmer inn i en sentralisert datasjø på en skyplattform som AWS S3 eller Azure Data Lake. Med riktig mellomvare eller integrasjonslag, som Apache Kafka eller RabbitMQ, kan data fra ulike protokoller normaliseres før de kommer inn i modellen.

For å oppnå best mulig resultat, bruker teamet vårt strenge standarder for datastyring. Vi snakker om konsekvente navnekonvensjoner, versjonskontroll av kritiske datasett og alltid oppdaterte metadata. Når disse bitene er på plass, kan AI-appene dine stole på data som det faktisk er verdt å stole på.

Saken er at hvis teamet ditt ikke forstår hvordan AI fungerer, vil de ikke stole på det og kanskje til og med ignorere det. Jeg har sett ingeniører ignorere prediktive varsler rett og slett fordi de ikke kunne se logikken bak dem.

For å løse dette må du behandle AI-aktivering som et kulturskifte, ikke bare en sjekkliste for opplæring. I stedet for å dumpe e-læringsmoduler på de ansatte, kan du arrangere praktiske workshops og la folk eksperimentere med ekte dashbord. Vis hvordan AI påvirker det daglige arbeidet deres direkte, slik at de ser på det som en partner, ikke en trussel.

Og vær åpen. Del "hvorfor" bak AI-avgjørelser, spesielt hvis du bruker mer komplekse modeller. Når teamene forstår resonnementet, er det langt mer sannsynlig at de stoler på resultatet.

Når du øker tilkoblingsmulighetene, øker du også eksponeringen for cyberrisiko. Selv et enkelt sikkerhetsbrudd kan stanse produksjonen eller lekke verdifull IP. Derfor integrerer vi sikkerhet fra dag én, isolerer AI-arbeidsbelastninger, krypterer data under overføring og beskytter kritiske ressurser i sikre hvelv. Ekspertene våre håndhever strenge rollebaserte kontroller slik at bare autorisert personell får tilgang til sensitive data. For regulerte sektorer integrerer de samsvar tidlig, slik at man unngår panikk i siste øyeblikk. Men teknologi er ikke hele bildet. Vi lærer opp teamene våre til å oppdage og reagere på trusler i sanntid.

Ditt første AI-brukstilfelle blir ikke det siste, så bygg med fremtiden i tankene. Selv en liten pilot trenger modulær design, containeriserte modeller og skyintegrert arkitektur for å kunne skalere problemfritt.

Jeg har sett team møte veggen i løpet av et år fordi de bygde for nå, ikke for det neste. Skalerbare rammeverk sparer deg for omarbeiding og teknisk gjeld. Cloud-plattformer som AWS, Azure eller GCP fungerer best når data, styring og distribusjon er på linje.

Og ikke glem å dokumentere. Det som fungerer på ett anlegg, bør kunne gjentas på andre - og hvis det ikke gjør det, er disse erfaringene veikartet ditt for smartere skalering.

Min erfaring er at når det gjelder kunstig intelligens i produksjonen, er det viktig å få inn et utviklingsteam som virkelig skjønner hva det dreier seg om, slik at du kan gå raskere frem, unngå kostbare feiltrinn og sørge for at kunstig intelligens passer inn i eksisterende MES, ERP eller til og med de gamle PLS-ene som fortsatt holder ting sammen.

Men la oss være ærlige: Ekstern ekspertise fungerer bare hvis de interne teamene dine er med på laget. Jeg anbefaler alltid at alle involveres fra dag én. IT sikrer dataflyten, ingeniørene finjusterer modellene slik at de passer til maskinene dine, produksjonsteamene integrerer AI i den daglige driften, og ledelsen holder øye med avkastningen på investeringen.

Når alle er samkjørte fra starten av, lanserer du ikke bare enda et skinnende verktøy - du bygger en løsning som faktisk løser reelle problemer på verkstedgulvet.

Et samarbeid med oss handler om mer enn bare å kaste noen AI-modeller inn i arbeidsflyten. Teamet vårt fokuserer på å hjelpe produsentene med å løse de hverdagslige problemene som trekker ned marginene: uplanlagt nedetid, kvalitetsproblemer, overraskelser i forsyningskjeden og hodebry i planleggingen.

Ingen hyllevare med snarveier. Våre guruer skreddersyr alle løsninger - prediktivt vedlikehold, datasyn, sanntidsplanlegging og mer - til dine maskiner, din arbeidsflyt og din forsyningskjede. Det handler om å løse dine spesifikke problemer, ikke andres.

Våre AI-løsninger vokser med deg. Når du legger til nye linjer eller åpner flere fabrikker, følger den kunstige intelligensen med på lasset - du trenger ikke å gjøre store overhalinger eller starte helt fra bunnen av. En robust, modulær arkitektur holder deg fleksibel og klar for det neste som måtte komme.

Fra det første konseptet til utrullingen gjør vi alt under ett tak - datainnsamling, modellering, integrering og frontend-design. Forvent fungerende prototyper raskere enn du kan forestille deg, og pålitelige, produksjonsklare systemer som faktisk fungerer.

Teamet vårt har sett produsenter kutte uplanlagt nedetid med 30%, redusere lagerbeholdningen med 25% og redusere kvalitetstap med 40%. Dette er ikke løfter om at alt skal gå som smurt, men resultater fra faktiske prosjekter som gir direkte utslag i høyere marginer og smidigere drift.

Vi gir deg ikke bare nøklene og forsvinner. Du får en dedikert prosjektleder, klare innsjekkinger og støtte etter lansering. Ekspertene våre holder modellen oppdatert, feilsøker problemer og overvåker ytelsen, slik at den kunstige intelligensen leverer verdi lenge etter lanseringen.

La oss være ærlige: Produksjon blir ikke enklere. Svingninger i etterspørselen, hodebry i forsyningskjeden, mangel på personale - det blir fort mye. Og de gamle måtene å håndtere dette på - som manuell planlegging, statiske systemer og siloformede regneark - holder ikke lenger.

AI gir deg en ny vei fremover. Ikke ved å sette flere folk på problemet, men ved å sette opp systemer som faktisk lærer hvordan virksomheten din fungerer, tilpasser seg underveis og tar raskere og smartere beslutninger enn noe menneske kunne gjort. Det handler ikke om å jage etter en hype, men om å beskytte marginene i en verden der hver eneste forsinkelse eller feilprognose gjør vondt verre.

AI i produksjonsindustrien løser ikke alt på magisk vis, men det gjør kompleksiteten håndterbar. Og hvis du mener alvor med å drive en produksjonsavdeling som kan holde tritt (og vinne) de neste årene, bør kunstig intelligens stå øverst på den strategiske listen.

Leder for digital transformasjon, CIO

Maksim har over åtte års erfaring med digital transformasjon, og han forvandler komplekse teknologiske utfordringer til konkrete forretningsgevinster. Han brenner for å tilpasse IT-strategier til overordnede mål, noe som sikrer problemfri digital adopsjon og topp driftsresultater.

Meldingen din er sendt.

Vi behandler forespørselen din og kontakter deg så snart som mulig.

Ved å registrere deg godtar du vår Retningslinjer for personvern, inkludert bruk av informasjonskapsler og overføring av dine personopplysninger.