Læg venligst dine kontakter, så sender vi dig vores oversigt via e-mail.

Jeg giver samtykke til at behandle mine personlige data med henblik på at sende personlige markedsføringsmaterialer i overensstemmelse med Politik for beskyttelse af personlige oplysninger. Ved at bekræfte indsendelsen accepterer du at modtage markedsføringsmateriale

Tak skal du have!

Formularen er blevet indsendt med succes.

Du finder yderligere information i din postkasse.

Innowise er en international virksomhed med fuld softwareudvikling

virksomhed grundlagt i 2007. Vi er et team af 2500+ IT-professionelle, der udvikler software til andre

fagfolk over hele verden.

Om os

Serviceydelser

Teknologier

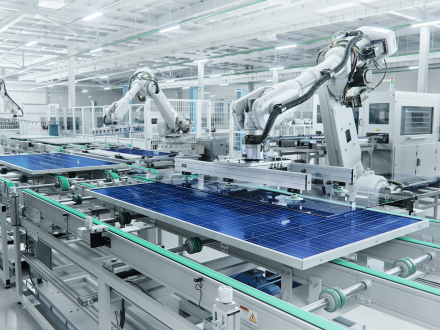

Industrier

Portefølje

da Danish

Om os

Innowise er en international virksomhed med fuld softwareudvikling

virksomhed grundlagt i 2007. Vi er et team af 2500+ IT-professionelle, der udvikler software til andre

fagfolk over hele verden.

Download oversigt

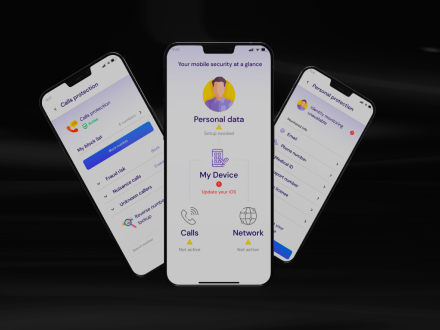

Teknologier

Alle

Teknologier