Din besked er blevet sendt.

Vi behandler din anmodning og kontakter dig så hurtigt som muligt.

Formularen er blevet indsendt med succes.

Du finder yderligere information i din postkasse.

I dette indlæg viser jeg, hvordan AI i produktionen ændrer spillet, gennemgår succeshistorier fra det virkelige liv og udstikker en praktisk køreplan for at komme i gang. Hvis du ønsker at give dit værkstedsgulv et løft, er dette den direkte besked om, hvad der er muligt, og hvordan du får det til at ske.

"AI i produktionen har størst effekt, når den løser reelle udfordringer på værkstedsgulvet som at reducere nedbruddene kl. 2 om natten, holde produktionen på sporet og nå kvalitetsmålene dag ud og dag ind. Hvis din AI-løsning ikke synligt reducerer nedetid eller øger gennemstrømningen, er det måske på tide at forfine din tilgang."

Leder af Big Data og AI

Produktion har udviklet sig dramatisk. Det, der startede med grundlæggende automatisering, er nu blevet til noget langt mere kraftfuldt: AI-systemer, der lærer, tilpasser sig og hjælper teams med at være på forkant med problemer i stedet for konstant at reagere på dem.

Den tidlige automatisering hjalp med gentagne opgaver, men den kunne ikke håndtere forandringer. En ødelagt del, et skift i efterspørgslen eller en forsinkelse hos leverandøren kunne ødelægge alt. Det løser AI. Med realtidsdata fra IoT-sensorer og smarte maskinlæringsmodeller kan dine systemer markere subtile problemer, spotte tendenser tidligt og holde produktionen i gang uden det sædvanlige gætværk.

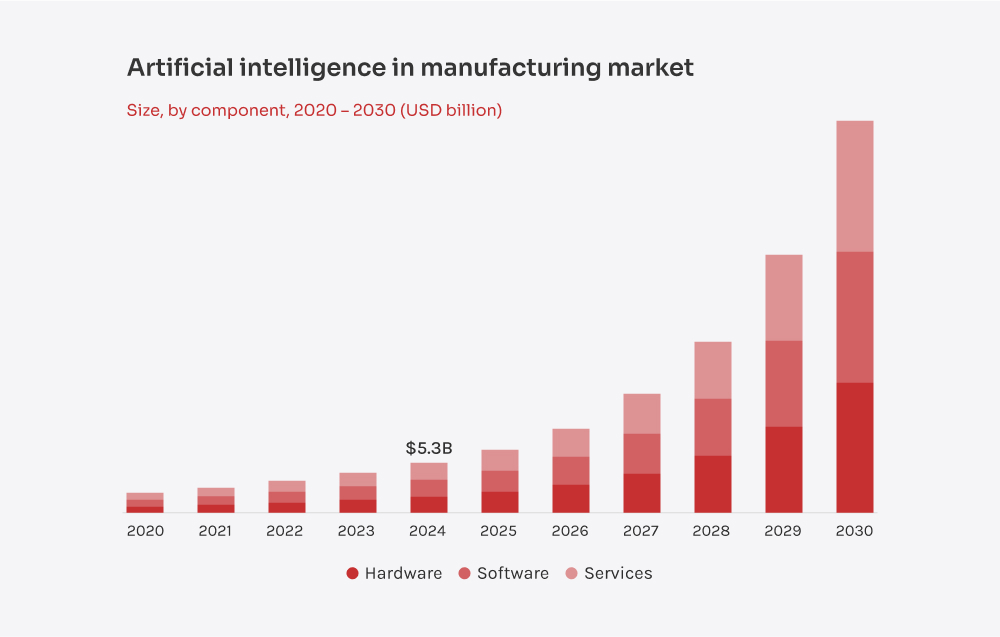

Og det er ikke kun de tidlige brugere, der tester vandet. 55% af industriproducenterne bruger allerede generativ AI, og 40% planlægger at øge deres AI-investeringer, ifølge Deloitte. Ikke fordi det lyder godt på papiret, men fordi det leverer resultater, hvor det betyder noget: oppetid, kvalitet og driftseffektivitet.

Lad os være konkrete. Alle producenter, jeg har arbejdet med, støder på de samme problemer: uplanlagt nedetid, kvalitetsbrister, problemer med forsyningskæden, skiftende tidsplaner, stigende omkostninger og strammere sikkerhedsregler. Det hober sig hurtigt op.

AI hjælper med at skære igennem støjen. AI-løsninger til produktion får alt til at gå op i en højere enhed. Den holder maskinerne kørende med forudsigende vedligeholdelse, spotter fejl i realtid med computersyn og tilpasser produktionsplaner i farten, når efterspørgslen skifter. Det skærper prognoserne for forsyningskæden, reducerer spild og fremskynder produktudviklingen med generativt design. Og når det gælder sikkerhed, markerer AI farer, før de bliver til egentlige problemer.

Det handler ikke om at løse et enkelt problem. Det handler om at gøre hele din virksomhed hurtigere, slankere og mere modstandsdygtig. De producenter, der læner sig op ad dette nu, følger ikke bare med - de kommer foran.

I det næste afsnit ser jeg nærmere på virkelige brugsscenarier, og hvordan AI produktionsløsninger forandrer allerede fabriksgulvet.

Det er der ingen tvivl om: AI rusker op i tingene i produktionen. Det virkelige spørgsmål er, hvordan man bruger det, så det rent faktisk løser den daglige hovedpine på værkstedsgulvet. Nedenfor har jeg samlet nogle af de mest almindelige eksempler på AI i produktionen, som giver reelle, håndgribelige resultater. Dette hurtige overblik bør give dig en solid idé om, hvad der er muligt, hvilke gevinster du kan forvente, og hvilken slags arbejde der skal til for at nå dertil.

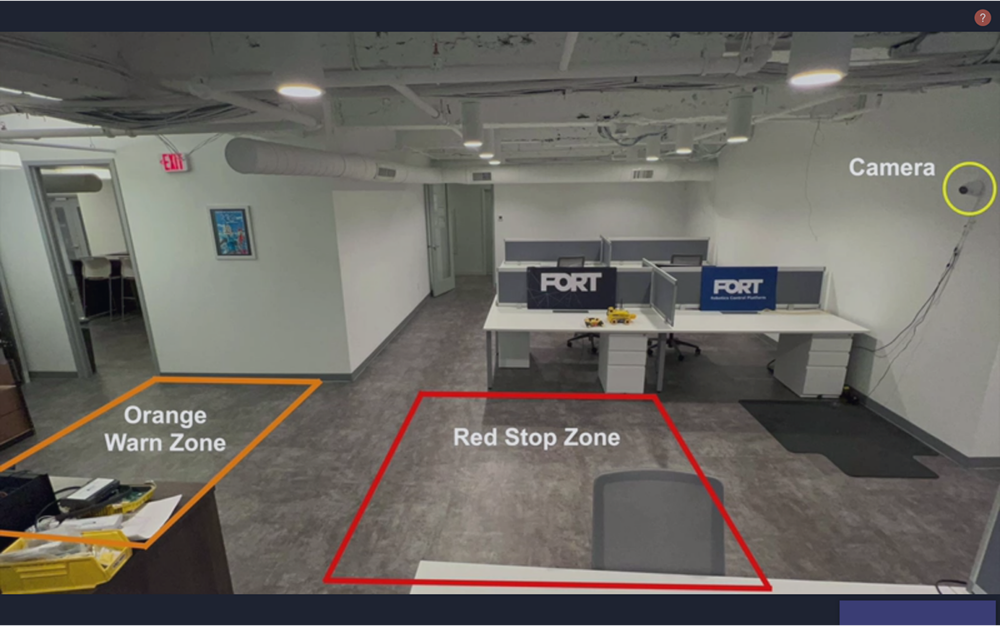

Implementeringen kræver dog lidt finjustering: belysning, kameraopsætning og solide træningsdata er alt sammen vigtigt. Men når først alt er på plads, fanger disse systemer fejl, som det menneskelige øje måske overser, opretholder højere kvalitetsstandarder og reducerer risikoen for overraskelser i sidste øjeblik under audits.

Forsyningskæderne er mere skrøbelige end nogensinde - stigninger i efterspørgslen, udsving i råmaterialer og globale forstyrrelser kan hurtigt bringe produktionen ud af balance. Mange producenter er stadig afhængige af statiske ERP-værktøjer og regneark, som ikke tilpasser sig hurtigt nok. AI-ændringer, der omdanner realtidsdata fra IoT-sensorer, leverandørportaler, markedsfeeds og endda sociale medier til adaptive prognoser. Modeller som LSTM-netværk eller Meta's Prophet opdager materialemangel eller efterspørgselsstigninger, før de rammer.

Når en leverandør forsinker en forsendelse, genberegner systemet øjeblikkeligt genbestillingspunkter, markerer alternative ruter eller fremhæver reserveleverandører, så teamet forbliver proaktivt i stedet for reaktivt. Denne tilgang reducerer udsolgte varer, reducerer lageromkostningerne og holder produktionslinjerne i gang.

For eksempel hjalp vores team en elektronikproducent Reducer forsendelsesforstyrrelser med 45% ved hjælp af en tilpasset AI/ML-webudvidelse. Platformen analyserer leverandørdata, grupperer leverandører og forudsiger indkøbsrisici, Skæreproduktionslinjen stoppes af 630%.

Selvom dataintegration kan være kompleks, og ingen algoritme kan forudsige alle uventede hændelser, gør stærke datapipelines og fleksibel planlægning forsyningskæden langt smartere og mere modstandsdygtig.

Men digitale tvillinger er ikke en hurtig løsning. At opbygge en til en hel fabrik kræver seriøse investeringer i infrastruktur, simuleringssoftware og dygtige teams. Datanøjagtighed er også afgørende - dårlige sensoraflæsninger kan føre til dårlige beslutninger, så datakvalitet er fortsat en topprioritet.

Lad os være ærlige: Industri 4.0 handler ikke bare om at sætte en masse sensorer på dine maskiner og så være færdig med det. Det, der virkelig betyder noget, er, hvad du gør med alle de data. Det er her, AI til produktion kommer ind i billedet. Når du kombinerer AI med IoT, begynder alle dele af din produktionslinje, fra pumper til robotarme, at give dig information i realtid. AIoT bruges til at overvåge og styre maskiner på et niveau, som mennesker simpelthen ikke kan matche.

Forestil dig et system, der opdager en lille vibration eller temperaturstigning og straks justerer maskinindstillingerne eller planlægger vedligeholdelse, før problemet eskalerer. Og det går også ud over vedligeholdelse. Den samme opsætning kan forudsige lagermangel og automatisk genbestille forsyninger.

Smart produktion handler selvfølgelig ikke kun om AI og IoT. Cloud computing forener data fra teknik, forsyningskæde og distribution for at give dig et fuldt 360° overblik over driften. Edge computing håndterer beslutninger på stedet på et øjeblik, og digitale tvillinger giver dig mulighed for at teste og forfine ideer i en virtuel kopi af din fabrik, før du ruller dem ud i den virkelige verden. Og selvfølgelig fungerer intet af dette uden solid cybersikkerhed og tæt IT-OT-integration.

Nu har vi set, hvad kunstig intelligens i produktionen kan gøre, men lad os komme til den sværeste del - at omsætte det til handling. Jeg ville ønske, der fandtes en universel drejebog, men det gør der ikke. Hvert fabriksgulv, hver produktionslinje, hver virksomhed har sit eget sæt af mål, begrænsninger og særheder.

Derfor har du brug for en køreplan, der er skræddersyet til dit setup. Vi har set virksomheder gå i blinde og forsøge at "gøre AI" på én gang - det, de ender med, er fragmenterede initiativer, dårlig adoption og ringe eller intet afkast. Den gode nyhed? Der er grundlæggende trin, som de fleste vellykkede projekter har til fælles. Her er den praktiske tilgang, som vi har opbygget og forfinet hos Innowise gennem reelle produktionsimplementeringer.

Start med at identificere dine største smertepunkter. For meget skrot? Hyppig nedetid? Sæt klare, målbare mål som "reducere omkostningerne med 15%" eller "øge produktionen med 20%." Og husk, at AI kun er så god som de data, den bliver fodret med. Hvis dine data er rodede eller spredte, skal du rydde op i dem først.

Kortlæg din plan. Find ud af din tidslinje, dine ressourcer og de KPI'er, du vil følge for at måle succes. Fokuser på de lavthængende frugter - små AI-projekter, der lover hurtige gevinster og en klar ROI. At få nogle tidlige succeser opbygger tillid over hele linjen.

Hold det småt til at starte med. Test din AI på én maskine eller ét samlebånd, så du kan styre risikoen. Indsaml og rens dine data, vælg den rigtige model til opgaven, og tjek dens ydeevne med målinger som nøjagtighed, præcision og genkaldelse. Hvis den ikke når dine mål, skal du justere og gentage, indtil den gør det.

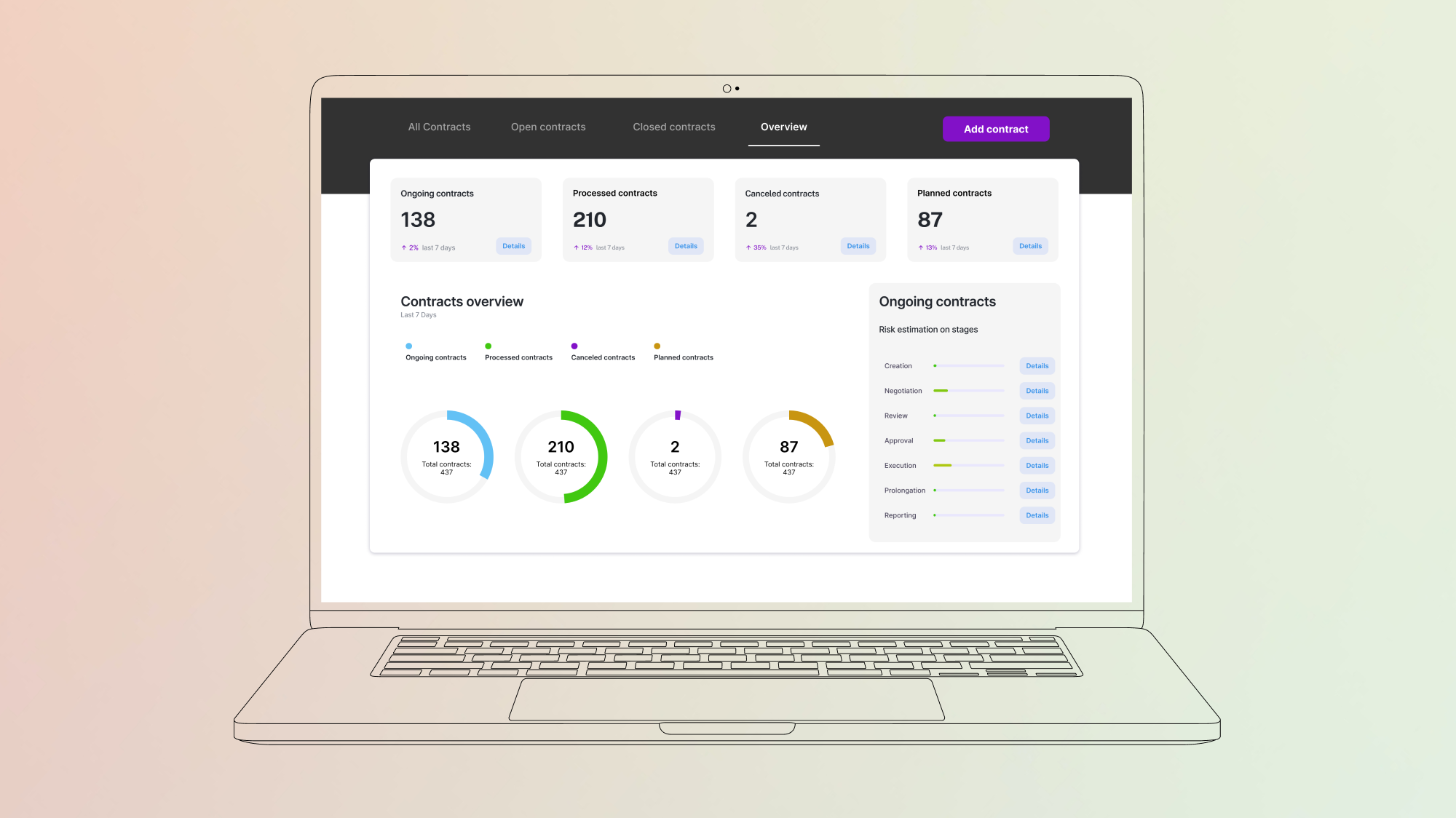

Når dit pilotprojekt er et hit, skal du rulle det ud i hele virksomheden. Dette trin betyder, at du skal integrere din AI med eksisterende systemer som ERP, MES eller SCADA. Forvent flere data, mere kompleksitet og flere bevægelige dele. En hybrid tilgang, der balancerer lokale løsninger og cloud-løsninger, fungerer ofte bedst for at holde tingene fleksible og skalerbare.

AI er ikke en "sæt det og glem det"-aftale. Hold øje med præstationsmålinger, og hold kontakten med dit team på værkstedet. Når produktionen ændrer sig, skal du opdatere og optimere dine modeller for at holde dem kørende med maksimal ydeevne. Regelmæssige justeringer garanterer, at din AI forbliver skarp og effektiv.

Lad os se det i øjnene - tingene går ikke altid glat under implementeringen af AI. Uventede problemer kan afspore fremskridt, hvis du ikke er forberedt. Det er derfor, vi identificerer risici tidligt og implementerer robuste strategier til at tackle dem direkte. Her er et kig på de udfordringer fra den virkelige verden, vi har set i marken, og de kamptestede tiltag, der hjælper med at vende disse bump på vejen til store sejre.

En af de største fejltagelser, jeg ser? Man undervurderer, hvor komplekse produktionsdata kan være. Du har sensorer, ERP'er, SCADA-systemer, MES - hele alfabetet - hver i sin egen silo, der hver især genererer data i et forskelligt format. Hvis du ikke får styr på det fra starten, vil din AI-model sidde fast med affaldsinput.

Det første, vi typisk gør, er at oprette en solid datapipeline, ofte med et ETL- eller ELT-workflow, der flyder ind i en centraliseret datasø på en cloudplatform som AWS S3 eller Azure Data Lake. Med det rigtige middleware eller integrationslag, som Apache Kafka eller RabbitMQ, kan data fra forskellige protokoller normaliseres, før de rammer modellen.

For at opnå de bedste resultater anvender vores team strenge standarder for datastyring. Vi taler om konsekvente navngivningskonventioner, versionskontrol af kritiske datasæt og altid opdaterede metadata. Når disse dele er på plads, kan dine AI-apps stole på data, der rent faktisk er værd at stole på.

Sagen er, at hvis dit team ikke forstår, hvordan AI fungerer, vil de ikke stole på den og måske endda ignorere den. Jeg har set ingeniører ignorere forudsigelige advarsler, simpelthen fordi de ikke kunne se logikken bag dem.

For at løse det skal du behandle AI-aktivering som et kulturelt skift, ikke bare en træningstjekliste. I stedet for at hælde e-læringsmoduler ud over medarbejderne, skal du afholde praktiske workshops og lade folk eksperimentere med rigtige dashboards. Vis, hvordan AI direkte påvirker deres daglige arbejde, så de ser det som en partner, ikke en trussel.

Og vær gennemsigtig. Del "hvorfor" bag AI-beslutninger, især hvis du bruger mere komplekse modeller. Når teams forstår ræsonnementet, er det langt mere sandsynligt, at de stoler på resultatet.

At øge tilslutningsmulighederne betyder også at øge din eksponering for cyberrisici. Selv et enkelt brud kan få produktionen til at gå i stå eller lække værdifuld IP. Derfor integrerer vi sikkerhed fra dag ét, isolerer AI-arbejdsbelastninger, krypterer data i transit og beskytter kritiske aktiver i sikre hvælvinger. Vores eksperter håndhæver strenge rollebaserede kontroller, så kun autoriseret personale kan få adgang til følsomme data. For regulerede sektorer integrerer de compliance tidligt i forløbet, så man undgår panik i sidste øjeblik. Men teknologi er ikke hele billedet. Vi træner teams i at spotte og reagere på trusler i realtid.

Din første AI-brugssag bliver ikke den sidste, så byg med fremtiden i tankerne. Selv et lille pilotprojekt har brug for modulært design, containeriserede modeller og cloud-native arkitektur for at kunne skalere problemfrit.

Jeg har set teams ramme en mur inden for et år, fordi de byggede til nu og ikke til det næste. Skalerbare rammer sparer dig for omarbejde og teknisk gæld. Cloud-platforme som AWS, Azure eller GCP fungerer bedst, når dine data, din styring og din udrulning er afstemt.

Og glem ikke at dokumentere. Det, der virker i ét anlæg, bør kunne gentages i andre - og hvis det ikke gør, er disse erfaringer din køreplan for smartere opskalering.

Min erfaring er, at når det drejer sig om AI i produktionen, hjælper det at få et udviklingsteam, der virkelig forstår det, med at komme hurtigere videre, undgå dyre fejltrin og sikre, at AI passer lige ind i dit eksisterende MES, ERP eller endda de ældre PLC'er, der stadig holder sammen på tingene.

Men lad os være ærlige: Eksterne eksperter virker kun, hvis dine interne teams er med. Jeg anbefaler altid at inddrage alle fra dag ét. IT sikrer dataflowet, ingeniørerne finjusterer modellerne, så de passer til dine maskiner, produktionsteams folder AI ind i den daglige drift, og ledelsen holder øje med ROI.

Når alle er enige fra starten, ruller man ikke bare endnu et skinnende værktøj ud - man bygger en løsning, der rent faktisk løser reelle problemer på værkstedsgulvet.

At arbejde med os er mere end bare at smide nogle AI-modeller ind i dit workflow. Vores team fokuserer på at hjælpe producenter med at løse de daglige problemer, der trækker marginerne ned: uplanlagt nedetid, kvalitetsproblemer, overraskelser i forsyningskæden og hovedpine i forbindelse med planlægningen.

Ingen genveje fra hylden. Vores guruer skræddersyr alle løsninger - forebyggende vedligeholdelse, computersyn, planlægning i realtid og meget mere - til dine maskiner, dine arbejdsgange og din forsyningskæde. Det handler om at løse dine specifikke problemer, ikke andres.

Vores AI-løsninger vokser med dig. Når du tilføjer nye linjer eller åbner flere fabrikker, følger din AI med - ingen massive eftersyn eller start fra bunden. En robust, modulær arkitektur holder dig fleksibel og klar til det næste.

Fra det første koncept til udrulning gør vi det hele under ét tag - dataindsamling, modellering, integration og frontend-design. Forvent fungerende prototyper hurtigere, end du kan forestille dig, og pålidelige produktionsklare systemer, der rent faktisk fungerer.

Vores team har set producenter skære uplanlagt nedetid ned med 30%, trimme lagerbeholdningen med 25% og reducere kvalitetstab med 40%. Det er ikke løfter, men resultater fra faktiske projekter, som kan omsættes direkte til højere marginer og en mere gnidningsfri drift.

Vi overdrager ikke bare nøglerne og forsvinder. Du får en dedikeret projektleder, klare check-ins og support efter lanceringen. Vores eksperter holder din model opdateret, løser problemer og overvåger ydeevnen, så din AI leverer værdi længe efter idriftsættelsen.

Lad os være ærlige: Produktion bliver ikke nemmere. Svingninger i efterspørgslen, hovedpine i forsyningskæden, personalemangel - det løber hurtigt op. Og de gamle måder at håndtere det på - som manuel planlægning, statiske systemer og siloopdelte regneark - duer bare ikke længere.

AI giver dig en ny vej fremad. Ikke ved at smide flere folk på problemet, men ved at oprette systemer, der rent faktisk lærer, hvordan din virksomhed fungerer, tilpasser sig undervejs og foretager hurtigere og smartere opkald, end noget menneske kunne. Det handler ikke om at jagte hype; det handler om at beskytte dine marginer i en verden, hvor hver eneste forsinkelse eller fejlprognose gør mere ondt.

Selvfølgelig løser AI i fremstillingsindustrien ikke alt på magisk vis, men det gør kompleksiteten håndterbar. Og hvis du mener det alvorligt med at drive et værksted, der kan følge med (og vinde) i løbet af de næste par år, bør AI stå øverst på din strategiske liste.

Leder af digital transformation, CIO

Med over 8 års erfaring inden for digital transformation forvandler Maksim komplekse teknologiske udfordringer til håndgribelige forretningsgevinster. Han har en ægte passion for at tilpasse it-strategier til de store mål, hvilket garanterer problemfri digital adoption og driftspræstationer i topklasse.

Din besked er blevet sendt.

Vi behandler din anmodning og kontakter dig så hurtigt som muligt.

Ved at tilmelde dig accepterer du vores Politik for beskyttelse af personlige oplysninger, herunder brug af cookies og overførsel af dine personlige oplysninger.